תכנון חלקים להדפסה בתלת-מימד

בשנים האחרונות, ההתקדמות בטכנולוגיות בהדפסה בתלת מימד יצרה הזדמנויות חדשות בתהליכי ייצור. לראשונה, אפשר ליצור חלקים בעלי גיאומטריה מורכבת באופן דומה לייצור חלקים פשוטים. וחשוב יותר, ישנו חופש תכנוני נרחב שפורץ את הגבולות הקיימים בטכנולוגיות ייצור קונבנציונאליות, ומאפשר לתכנן חלקים יחד עם שיקולי דרישות תפקודיות.

תכנון של חלקים לטובת ייצור בהדפסה תלת-ממדית (Design for Additive Manufacturing – DfAM) הוא תהליך מטוב (אופטימיזציה) החלק להדפסה במטרה לשפר את ביצועי החלק ולחסוך עלויות ייצור וזמן הדפסה, ובכך להגדיל את התפוקה ולייעל את תהליך ההדפסה.

קיימים מספר תחומי מפתח בהם תהליך DfAM מוכיח עצמו כגורם מהפכני בייצור מודרני ובתהליכי פיתוח.

תכנון עבור הדפסה בתלת ממד VS תכנון עבור ייצור מסורתי

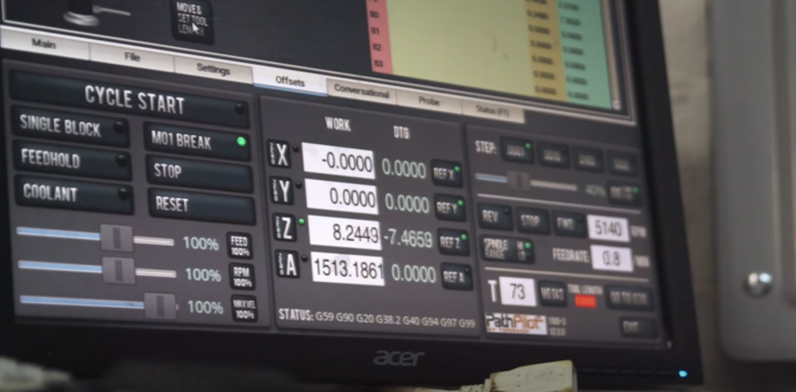

באופן מסורתי, בתכנון חלק עבור עיבוד שבבי CNC, יש להביא בחשבון מספר פרמטרים כגון: דגם מכונת הכרסום ,היכולות שלה, ונפח העבודה שלה. כל השיקולים הללו נגזרים מהמכונה, ותכונות של סיבולת, החלפת כלים והכנות, נגזרות כולן מהחלק המיוצר.

מעבר לשיקולי מכונה כנגד החלק, קיימים פרטים כגון מהירות קדמה, חומר, וסוג הכלי, המשפיעים בתורם על תהליך הייצור בעיבוד שבבי. אם מדובר בחלק מורכב, קל יותר לייצר אותו במכונה יותר מורכבת (מכונה עם יותר דרגות חופש), אך מכונות אלו יקרות יותר.

תכנון עבור ייצור בעיבוד שבבי, דורש שיקולים מוקדמים עבור כל פעולה הדרושה לייצור החלק.

לתכנון עבור הדפסה בתלת מימד יש תכונות מסוימות הדומות לייצור המסורתי. היבטים מסוימים של תכנון הדפסה בתלת מימד תלויים בתהליך והיבטים אחרים תלויים במדפסת. מאחר והדפסה בתלת מימד הנה תהליך הוספה של חומר ולא תהליך החסרה של חומר, חתכים של חלקים נוצרים אחד על השני, שכבה אחר שכבה, לבניית המודל. מספר הפעולות והכלים הדרושים יורד לאחד או אולי לשניים, דבר המבטל שיקולים תפעוליים כגון החלפת כלים, קביעת מיקום בית, פתרונות קירור, דפינת החלק, פעולות הדרושות בדרך כלל לפני התחלת עיבוד שבבי.

דוגמה, חלק המיוצר בכרסום (CNC Milling), הכולל שלושה כלים שונים, שני שלבי הכנה, וסט מלחציים רכים מותאמים לדרישות, ניתן לייצר עם מדפסות תלת מימד בפעולה אחת, עם כלי אחד, וללא הכנות. אותו פישוט פעולה חל גם על חלקים הדורשים 20 פעולות, שמונה כלים, וארבעה שלבי הכנה. דבר זה פותח מספר רב של הזדמנויות תכנון אך הוא מלווה גם במגבלות משל עצמו אותן יש לשקול בזמן התכנון.

אחד היתרונות הגדולים ביותר של ייצור בהדפסה תלת-ממדית הוא שחלק מורכב קל לייצור בדומה לחלק פשוט.

צפו בוובינר קצר ובו נדגים את התהליך השלם – מתכנון החלק, לעיצוב,

הכנה להדפסה וקבלת החלק המודפס לאחר ההדפסה.

בוובינר נכיר חלק מהכלים העומדים לרשות המתכנן ב- SOLIDWORKS

כדי להשלים את התכנון הקיים בכלים מתקדמים,

ייחודים וייעודים לייצור בהדפסה תלת-ממד

צפו בוובינר >>

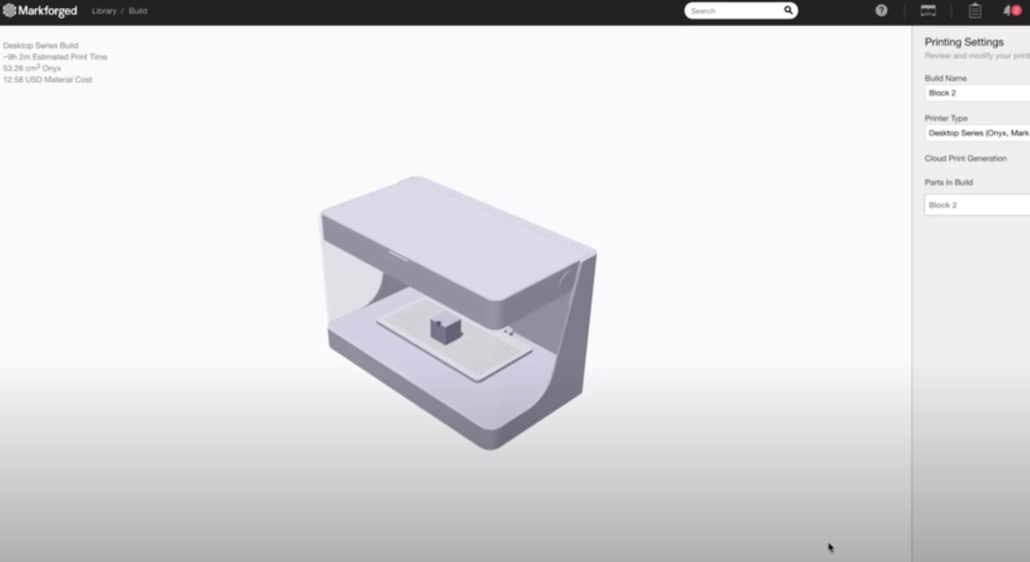

הבה ניקח שני סוגי תכנון חלק כדוגמה. חלק מס' 1 הוא חלק פשוט עם קדח אנכי, וחלק מס' 2 הוא בעל קדח אלכסוני, פרט שאינו כל כך קל לייצור.

תכנון מס' 1 ידרוש הכנת עיבוד פשוט אם משתמשים בכרסומת. תכנון מס' 2 ידרוש מכונה מורכבת יותר או קיבוע החלק באופן מסובך יותר. שתי גישות עיבוד שונות בתכלית עקב הבדל קל בתכנון.

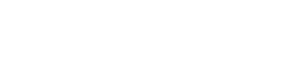

עם הדפסה בתלת מימד, אין צורך בשתי גישות שונות. את שני החלקים ניתן לייצר באותה המכונה ובאותה הקלות, כאשר נדרש בסה"כ להכין קובץ הדפסה בתוכנת יצירת קובץ ההדפסה ה"סלייסר" וללחוץ על כפתור "הדפס". בשלב ההדפסה, המדפסת מבצעת את כל השאר, וכך, חלק מורכב מבחינה גיאומטרית, דורש מאמץ זהה לחלק פשוט.

זיהוי תכונות גיאומטריות מורכבות ב- DfAM

אחד מקשיי תהליך הדפסה התלת-ממדית, בחלק מטכנולוגיות ההדפסה (לדוגמא FDM), הוא שהחלקים הם אנ-איזוטרופיים, ותכונות החומר שונות בכיוונים המקבילים למשטח ההדפסה לעומת הכיוונים המאונכים למשטח ההדפסה. הדבר דומה לערמת פתקים. קשה לחדור מבעד לפני השטח אך קל לפרק את הגוש במקומות החיבור בין חלקי החומר הבודדים.

לכן, בתכנון להדפסה בתלת-ממד, חשוב לשקול לא רק את תכונת ההדפסתיות (printability) של החלק אלא גם את הביצועים שלו וכיצד הוא עומד בדרישות הפונקציונליות הנדרשות.

אפשר להדגים זאת באמצעות דוגמה של טטרהדרון פשוט (פירמידה בעלת בסיס משולש).

החזרה הראשונה שלה הנה סוג בסיסי של צורה גושית. זה עובד, אך בעיקרון, זה דומה למודל ,תלת-ממדי של גוש. קל להגיע לשלב הזה, להחליט שזה מספיק טוב, וללחוץ על כפתור "הדפס". ההדפסה תימשך תשע שעות ותעלה $12.63.

אם ברצוננו להדפיס מספר רב של העתקים או גרסאות של המודל הזה, נרצה לשפר מעט את התהליך על מנת לחסוך זמן וכסף. אנחנו יכולים להפחית בזמן על ידי החסרת כמות רבה של חומר במרכז אך נשמר את השלמות המבנית של החלק באמצעות צלעות במקום גוש מוצק.

הדפסת גרסת זו של החלק זו תימשך שש שעות ותעלה $6.12, אך מבחינה מבנית, החלק הוא אנ-איזוטרופי. עם הפעלת עומס על החלק, הוא עלול להיכשל בקווי השכבות (כשל של היפרדות שכבתית), לכן עלינו לשקול מחדש את הדרישות לחלק זה.

אנו דואגים לחוזק מאחר והחלק צריך לעמוד בעומס רב ואנו דואגים גם לזוויות הנדרשות על מנת לתת לחלק צורה של טטרהדרון. זוויות אלו הן בעלות גיאומטריה מורכבת הנדרשת להיות מדויקת והחלק עלול להישבר בנקודות הללו. אם אנו רוצים לחזור במהירות על גרסה זו של החלק ולשנות היבטים מסוימים בתכנון, עלינו לעשות זאת במחזורים של שש שעות או יותר. זה המקום בו אנחנו יכולים באמת לעשות שימוש בהדפסה בתלת מימד לטובתנו.

בהדפסה בתלת מימד, ניתן לבודד את הרכיבים המורכבים הקריטיים, אשר, במקרה זה הם הפינות. עקפנו את הרכיבים האנ-איזוטרופיים של החלק באמצעות מיתדים ושימרנו את הגיאומטריה הכללית. אם יש צורך בשינוי כלשהוא בחלק, כל פינה דורשת חצי שעה של עבודת הדפסה ותעלה $0.50, לכן אפשר לחזור במהירות רבה יותר על כל חיבור אם יש צורך, ואם ברצונך לשנות את גודל החלק, כל שיש לעשות זה להוציא את פיני המיתד מבלי להדפיס שוב את הפינות.

במקרה זה, הדפסה בתלת מימד מהווה פתרון מושלם עבור סוג זה של תכנון כיוון שבודדנו את התכונות הגיאומטריות המורכבות. זהו המפתח ל DfAM, זיהוי היבטי התכנון העשויים להקשות על תהליך ההדפסה התלת-ממדית.

פתרון זה מקטין את העלויות וזמן ההדפסה, משפר את ביצועי החלק, ומקל על ביצוע שינויים עתידיים.

מקור המאמר: Markforged, עריכה: גיא ירוס, סיסטמטיקס

מעניין, יש לכם אולי מדריך כתוב / מצולם איך לעשות את כל התהליך?

אנחנו בסיסטמטיקס מעבירים קורס בנושא DfAM.

במידה ומעניין אותך, ייצרו איתך קשר ממחלקת קורסים.

לגבי מדריך מצולם בנושא DfAM – נקח זאת בחשבון כנושא עתידי לבלוג.