טכניקות לחיבור חלקים מודפסים בתלת-ממד והשימוש בברגים – חלק א'

לימדו איתנו על הצורך בחיבור חלקים מודפסים בתלת-ממד ועל מגוון שיטות לחיבור חלקים מודפסים, בדגש על שימוש בברגים

הצורך בחיבור חלקים מודפסים רלוונטי מאוד כאשר נדרשים להרכיב מכלול של חלקים או לפצל חלקים גדולים. בפוסט הבא נצלול לעומק הדברים תוך מתן דוגמאות ויישומים.

הצורך בחיבור חלקים מודפסים

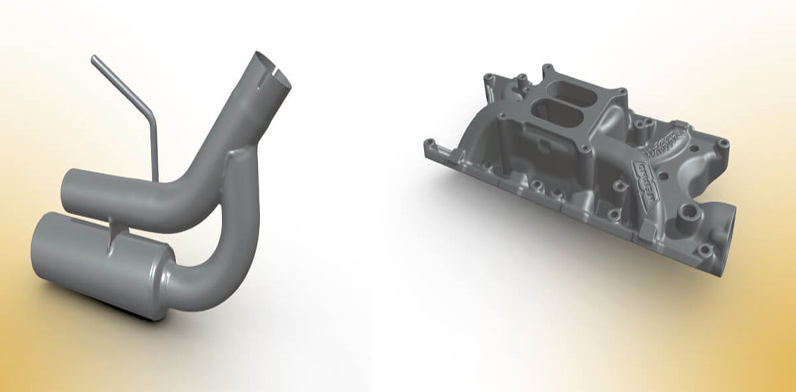

ראשית נגדיר את הצורך בחיבור של חלקים. הצורך הבסיסי ביותר הוא ממשק בין חלקים – אנו מייצרים חלק כלשהו בהדפסה תלת-ממדית ואנו מעוניינים שהוא יתממשק עם חלקים אחרים.

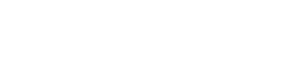

ניקח לדוגמא את החלק הבא: חיבור חלק עבור ממשק לחלקים אחרים – נניח שהחלק מיוצר בהדפסה תלת-ממדית ומעוניינים לחבר אותו לחלקים אחרים, מטרת החלק היא לתעל זרימה של זורם כלשהו ולמדוד את ספיקת הזורם.

ניתן לראות שבחלק יש בליטה עם קדח שאליו מתחבר חיישן, בפלאנג' העליון יש קדחים עם תבריגים, ובפלאנג' התחתון יש קדחים עוברים שדרכם מתחברים ברגים עם אומים, שמהדקים את החלק למישור אחר. כלומר, זו דוגמא של צורך להתממשקות של חלקים, כך שהם יהיו פריקים, שמדגימה שימוש בברגים בטכניקות שונות.

דוגמא נוספת היא כאשר יש מכלול של חלקים, שצריכים להתחבר יחדיו – כלומר הרכבה. אנו צריכים שהחלקים יהיו פריקים, שיהיה ניתן לשלב בתוך החלקים רכיבים אלקטרוניים ולאפשר תנועה יחסית באמצעות מפרק ולכן אנו חייבים שיהיו מכלול של חלקים ולא חלק אחד מוצק.

צורך נוסף, שרלוונטי מאוד להדפסה תלת-ממדית הוא פיצול של חלק בגלל מגבלת גודל הדפסה– מדפסות תלת-ממד מוגבלות מבחינת נפח ההדפסה שהן מסוגלות להדפיס ובדרך כלל הנפח לא גדול. לכן הרבה פעמים קורה שיש חלקים שהם גדולים מידי ולא ניתן להדפיס אותם כיחידה אחת. על כן, הפתרון יהיה לפצל אותם למספר חלקים, שהם בגודל בר-הדפסה.

>>> ספרו לי עוד על פתרונות הדפסה תלת-ממדית מקצועיים

צורך נוסף, שרלוונטי מאוד לטכנולוגיה מסוימת של הדפסה – טכנולוגיית FDM הוא פיצוי עבור אנ-איזוטרופיות. בטכנולוגיית FDM החלקים המודפסים הם אנ-איזוטרופים, כלומר התכונות של החלק הן תלויות כיוון. "איזו" – זה אחיד, ו-"טרופי" זה כיוון. חלק אנ-איזוטרופי המשמעות היא שהתכונות שלו אינן זהות והן תלויות כיוון.

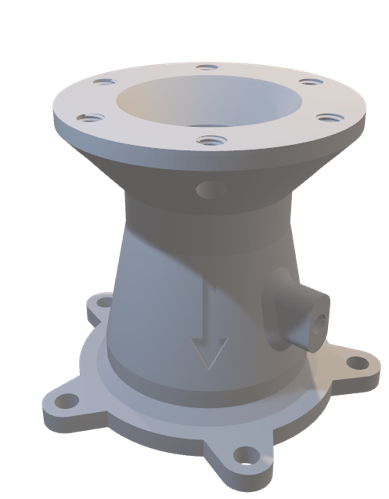

כלומר במקרה של FDM אם החלק מועמס בכיוון ניצב למישור ההדפסה – ניצב לקווי השכבות, החלק ייכשל בעומס נמוך יותר לעומת מצב שבו החלק מועמס בכיוון שהוא מקביל למישור ההדפסה. ניתן לראות בדוגמא מטה מודל מתיחה שמודפס באופן אופקי, בזוויות, ובאופן אנכי, והמודל החזק ביותר הוא המודל שהודפס בצורה אופקית.

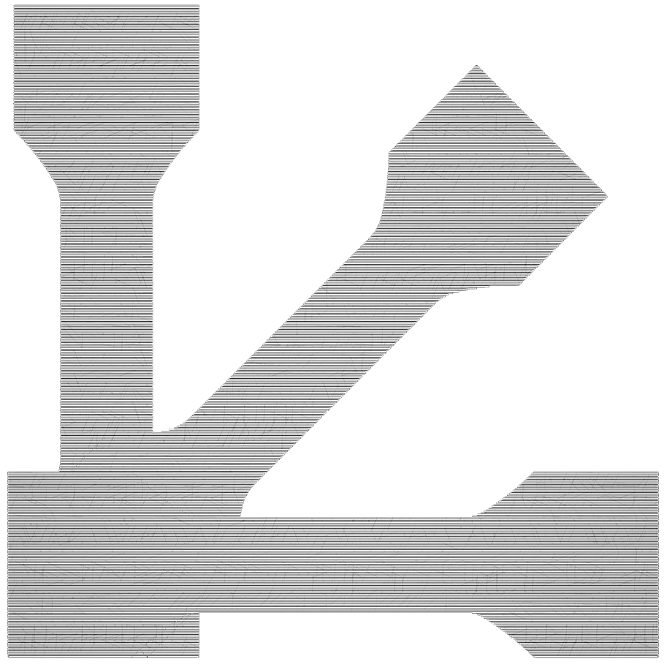

אם כן, כיצד ניתן להתגבר על האנ-איזוטרופיות באמצעות שימוש בקשיחים – אז הנה לנו דוגמא: להלן חלק שהודפס בטכנולוגיית FDM

החלק רתום בקדחים שמסומנים בחץ ירוק ומופעל עליו עומס בכיוון שמסומן בחץ אדום. בסיטואציה הזו בעקבות ההעמסה, נוצרת כפיפה שרוצה להפריד בין האזור התחתון הרתום לבין האזור העליון ובעצם לפרק את החלק בכשל שנקרא דלמינציה – כלומר היפרדות שכבתית.

אז איך ניתן לשפר את החוזק של החלק הזה? על ידי זה שנשתול בחלק ברגים שעוברים דרך החלק ומחזקים אותו. בתמונה ניתן לראות שימוש בתבריג אינסרט חום ואת הבורג שנכנס מלמעלה וכביכול מהדק את השכבות של החלק ועל ידי כך נושא במאמצים ומשפר את חוזק החלק.

טכניקות לחיבור חלקים באמצעות ברגים

כעת נרחיב בנוגע לחלק מהאפשרויות הקיימות לחיבור באמצעות ברגים:

- הדפסת תבריגים

- שימוש בברגי פלסטיק קודח

- שימוש באינסרטים

- ביצוע הברזה

- שימוש באומים

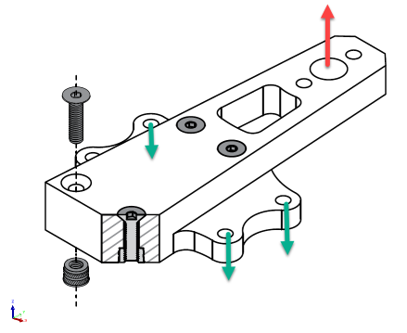

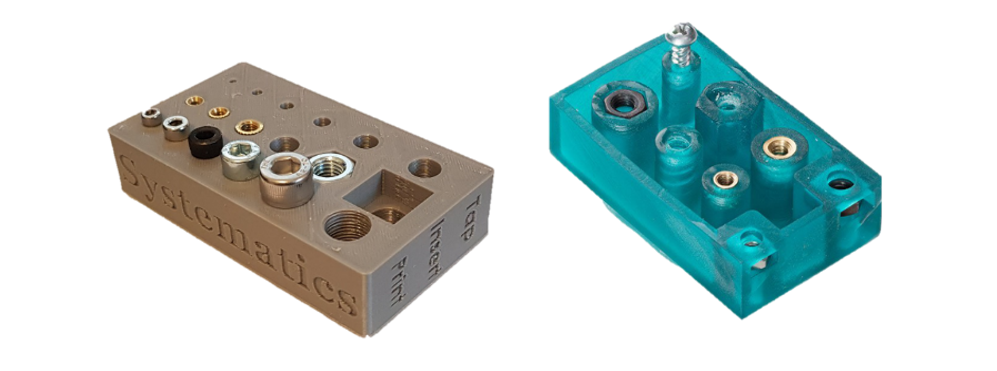

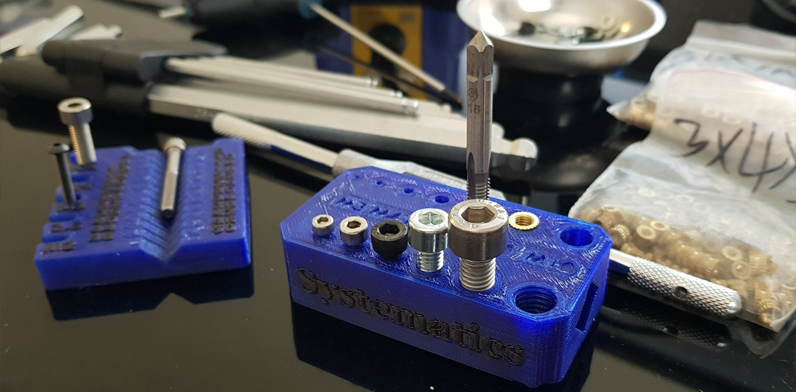

חלק מודפס המדגים מגוון סוגי טכניקות חיבור באמצעות קשיחים

משמאל חלק תרמופלסטי – הודפס בטכנולוגיית FDM

מימין חלק תרמוסטי – הודפס בטכנולוגיית LFS

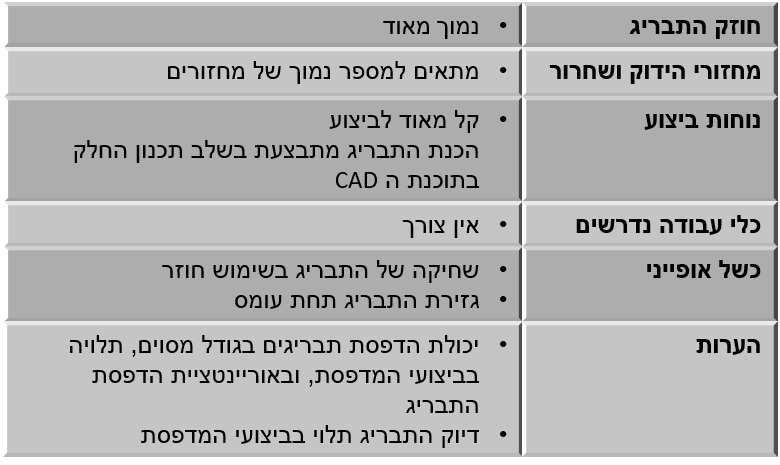

1. תבריג מודפס

בטכניקה זו אנו יוצרים את התבריג באמצעות מידול תלת-ממדי של התבריג בתוכנת CAD והדפסת המודל יחד עם התבריגים.

קבלו הצצה לסרטון קצר שמדריך כיצד למדל בתוכנת SOLIDWORKS קדח עם תבריג פונקציונאלי המתאים להדפסה תלת-ממדית, באמצעות שימוש בפונקציית Thread.

קבלו הצצה לסרטון קצר שמדריך כיצד למדל בתוכנת SOLIDWORKS קדח עם תבריג פונקציונאלי המתאים להדפסה תלת-ממדית, באמצעות שימוש בפונקציית Thread.

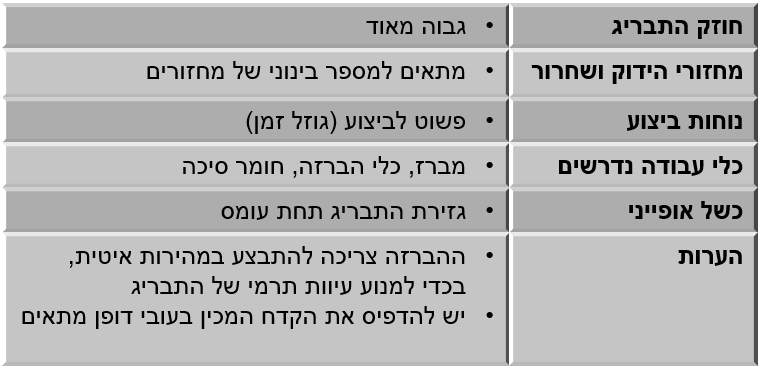

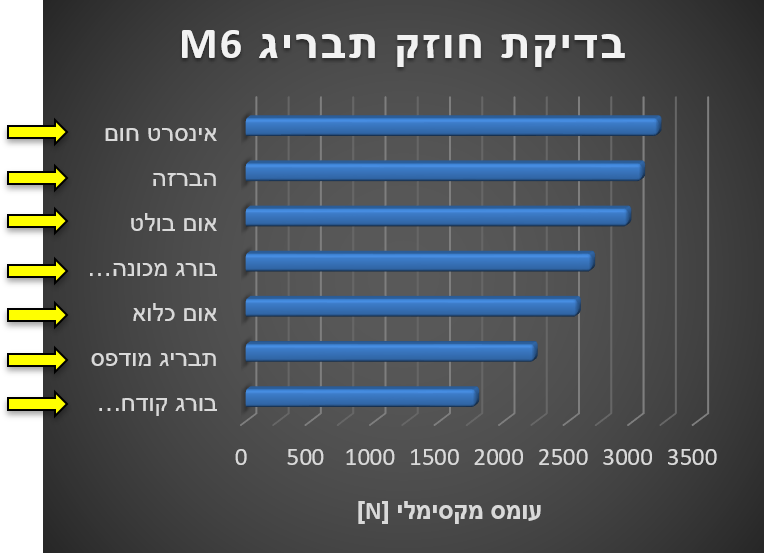

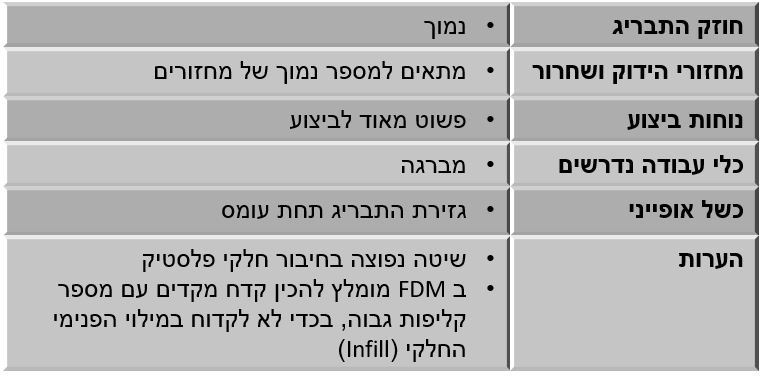

- מבחינת חוזק התבריג – החוזק של תבריג מודפס הוא נמוך מאוד, בהשוואה לטכניקות אחרות (בשקף הסיכום נראה את הערכים המקסימליים אליהם הגיעו בניסוי השוואתי).

- מבחינת מחזורי הידוק – תבריג מודפס מתאים למספר נמוך של מחזורים מכיוון שהתבריג נשחק ובדרך כלל הוא לא מודפס בצורה אידיאלית, לכן יש חיכוך גבוה ולא אחיד.

- מבחינת נוחות ביצוע – קל מאוד, לא נדרש עיבוד משלים. אמנם יש צורך ביצרת התבריג בתוכנת ה- CAD אבל יחסית מדובר בתהליך פשוט ומהיר.

- מבחינת כשל אופייני – גזירה של הבריג – כלומר כשל של כריכות התבריג תחת עומס, ובשימוש חוזר התבריג נשחק ולא מתאפשר הידוק מלא של הבורג.

הערות:

יכולת הדפסת תבריגים בגודל מסוים תלויה בביצועי המדפסת – ככל שהמדפסת בעלת ביצועים גבוהים יותר היא מסוגלת להדפיס תבריגים עדינים יותר ומדויקים יותר. כלומר במדפסת מסוימת גודל התבריג המינימלי שניתן להדפסה הוא M3 ובמדפסת אחרת, הגודל יכול להיות M6.

גם אוריינטציית החלק המודפס משפיעה מאוד על יכולות הדפסת התבריג וביצועי התבריג.

בטכנולוגיית FDM, הדפסת קדח אנכי תניב תוצאות טובות הרבה יותר לעומת הדפסה של קדח אופקי (מקביל למישור ההדפסה) או בזווית.

כמובן שביצועי התבריג תלויים גם בתכונות המכניות של חומר הגלם – כך שנצפה שתבריג שהודפס בחומר PLA יהיה בעל ביצועים פחות טובים לעומת תבריג שהודפס מניילון עם סיבי-פחמן.

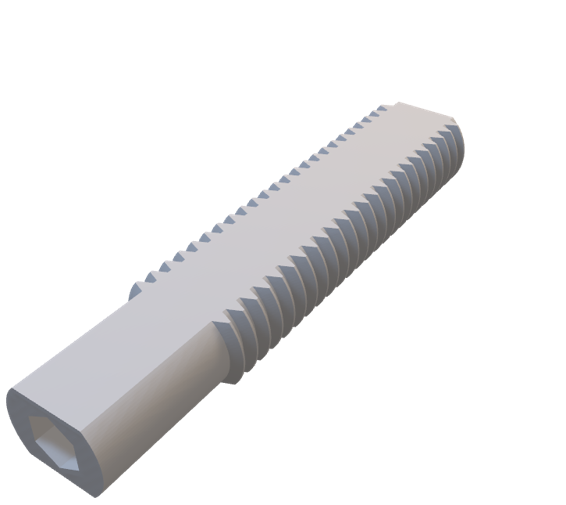

לגבי הדפסה של תבריג זכר – הדפסה של בורג, קיים טריק שכדאי להכיר, שמאפשר ביצועים טובים יותר בהדפסה. במקום להדפיס תבריג צילינדרי בחתך עגול, מדפיסים תבריג מיוחד שיש לו שני צדדים מישוריים, ובכך מקבלים צורה קלה יותר להדפסה, מכמה סיבות ואני אפרט.

נניח שאנו מדפיסים את התבריג בטכנולוגיית FDM, אילו היינו מדפיסים תבריג צילנדרי באוריינטציה אנכית, היינו מקבלים אובייקט שהוא דק וארוך, שזה לא אידיאלי להדפסה ב-FDM משיקולי מומנטים שפועלים על החלק תוך כדי הדפסה, ובנוסף היינו מקבלים בורג חלש מאוד בגלל אנ-איזוטרופיות. אם היינו מדפיסים בורג באוריינטציה כשהוא מקביל למשטח ההדפסה, היינו נדרשים להשתמש בתמיכות, לא היינו מקבלים בורג צילנדרי והיינו נדרשים להדפיס המון פרטים קטנים.

כך שבטכנולוגיית FDM יש מגוון יתרונות מובהקים להדפסת בורג עם מישורים שטוחים, מכיוון שכך אנחנו יכולים להדפיס את הבורג כשהוא מקביל למשטח ההדפסה, לקבל חוזק גבוה יותר מכיוון שעומס המתיחה יהיה במקביל לקווי השכבות, להימנע מהדפסת חלק דק וארוך ולבטל את הצורך בתמיכות וגם לחסוך בזמן הדפסה.

בטכנולוגיית SLA/LFS ניתן להציב את הבורג להדפסה, כך שנקודות המגע של התמיכות יהיו אך ורק במישור השטוח ולהשאיר את התבריג ללא תמיכות.

>>> ספרו לי עוד על פתרונות לחיבור חלקים מודפסים באמצעות קשיחים

2. בורג פלסטיק קודח

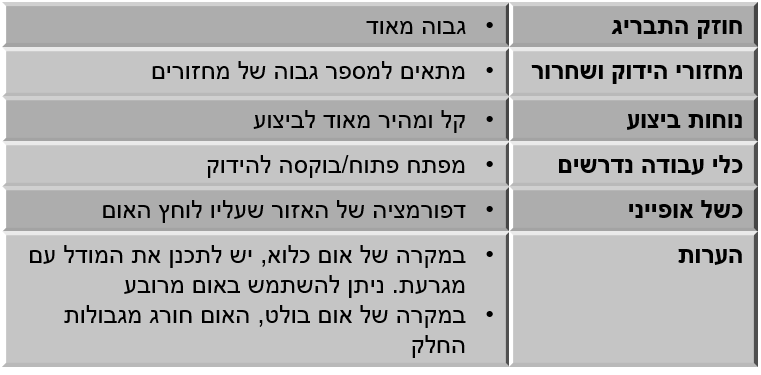

שיטת חיבור נפוצה בעולם הפלסטיקה. בטכניקה זו, משתמשים בבורג קודח – מיוחד לפלסטיק, שמייצר את התבריג תוך כדי הברגה. מבנה הכריכות של הבורג תוכנן במיוחד כדי לייצר דפורמציה פלסטית בחומר תוך כדי הברגה, כך שמדובר בברגים שהם שונים בהשוואה לברגי עץ וברגי מתכת קודחים. לגבי הביצועים של בורג פלסטיק קודח:

לגבי הביצועים של בורג פלסטיק קודח:

- מבחינת חוזק התבריג, החוזק המתקבל הוא נמוך בהשוואה לטכניקות אחרות(ובשקף סיכום נראה את הערכים כך שנוכל להשוות ולהבין עד כמה הוא נמוך)

- מבחינת מחזורי הידוק ושחרור – הטכניקה איננה מתאימה למחזורים רבים של הידוק ושחרור.

- מבחינת נוחות ביצוע – התהליך הוא פשוט וקל ורק נדרשת הברגה של הבורג ישירות לחלק באמצעות מברגה.

- נציין שבחלקים שהודפסו בטכנולוגיית FDM מומלץ לתכנן קדח מכין שכולל מספר קליפות גבוה יותר, כדי להימנע מחדירה לאזור המילוי הפנימי החלקי במהלך יצירת התבריג.

- עבור טכנולוגיית SLA/LFS הטכניקה הזו דורשת תכונות מסוימות מהחומר ולכן לא מתאימה לכל סוג חומר. לגבי מגוון החומרים של פורמלאבס, החומרים המתאימים הם Tough ו- Durable, כאשר חומרים אחרים עלולים להיסדק כתוצאה מההברגה.

- מבחינת כשל אופייני שייגרם כתוצאה מעומס גבוה – מה שיקרה זו גזירה של התבריג שנוצר בחלק.

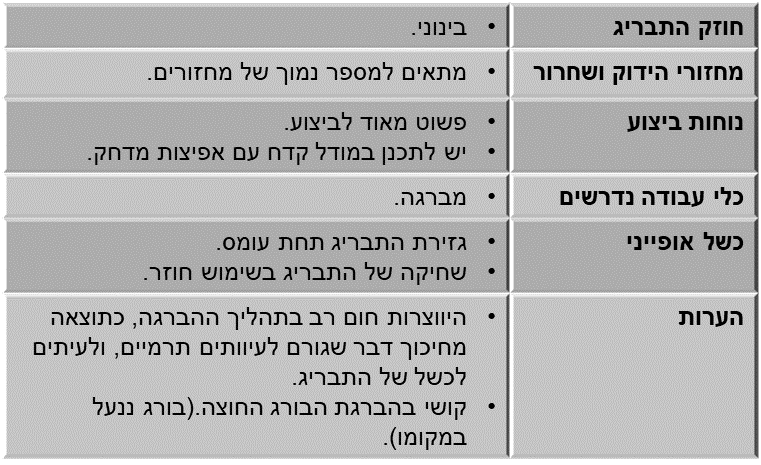

3. בורג מכונה ישיר

3. בורג מכונה ישיר

בטכניקה זו, שאינה המקצועית ביותר, אך מבחינה פרקטית שימושית מאוד, יצירת התבריג מתבצעת באמצעות הברגת הבורג ישירות לקדח ללא שום הכנה מוקדמת. הדבר אפשרי מכיוון שהבורג עשוי מפלדה, שהיא קשה וחזקה בעשרות מונים לעומת הפלסטיק, וע"י שימוש במברגה אנחנו מאלצים את הבורג להתברג ולנוע לתוך הקדח ועל הדרך יוצרים סוג של תבריג. לגבי הביצועים של הטכניקה הזו:

לגבי הביצועים של הטכניקה הזו:

- מבחינת חוזק התבריג, זה אולי קצת מפתיע, אבל החוזק הוא בינוני, כלומר גבוה יותר מהטכניקות שראינו עד כה.

- מבחינת מחזורי הידוק ושחרור – הטכניקה מתאימה למספר נמוך מאוד של מחזורים מכיוון שהתבריג שנוצר הוא לא אידיאלי ויש חיכוך גבוה מאוד בין הבורג לתבריג. התהליך צריך להתבצע באופן איטי יחסית כדי למנוע עיוות תרמי של החלק.

- מבחינת נוחות ביצוע – מדובר בתהליך קל ופשוט לביצוע, נדרש מאיתנו רק לתכנן קדח עם אפיצות מתאימה כך שהבורג יכנס במדחק המתאים.

הערות:

אם נתכנן קדח גדול מידי, כמובן שהטכניקה לא תעבוד, ואם נתכנן קדח קטן מידי, יהיה בלתי אפשרי להחדיר את הבורג מכיוון שמדובר בבורג מכונה ולא בבורג קודח. לכן החלק הטריקי פה הוא למצוא את המידה המתאימה, באופן אמפירי.

כשל אופייני הוא גזירת התבריג של המודל תחת עומס ושחיקה של התבריג בשימוש חוזר.

בנוסף, לפעמים הבורג ננעל במקומו וקשה לחלץ אותו, בגלל העיוותים התרמיים שנגרמים בתהליך יצירת התבריג, ובגלל האפיצות מדחק.

>>> ספרו לי עוד על פתרונות הדפסה המתאימים לחיבור חלקים מודפסים

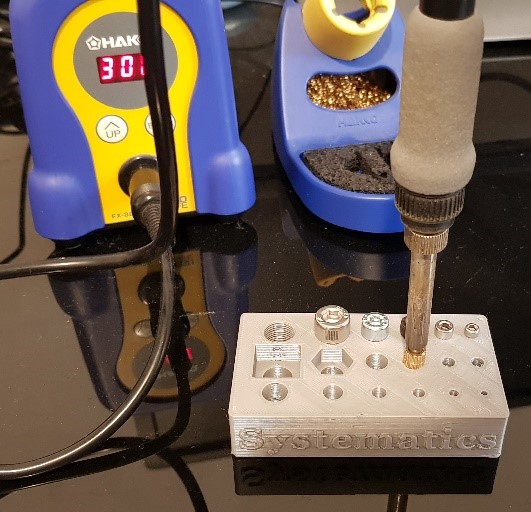

4. אינסרט חום

טכניקה המבוססת על שימוש באינסרטים (תותב הברגה) שמוחדרים לחלק באמצעות חום. שיטה זו נפוצה מאוד בעולם הפלסטיקה, והיא טכניקה מקצועית ליצירת תבריגים בחלקי פלסטיק.

בטכניקה זו, אנו יוצרים תבריג בחלק פלסטי ע"י החדרת אינסרט מתכתי – נקרא באופן מקצועי "תותב הברגה", באמצעות חימום מקומי של האינסרט באמצעים שונים. החימום מאפשר לבצע דפורמציה פלסטית לחלק תוך כדי החדרת האינסרט ישירות לקדח, באופן כזה שיוצר חיבור חזק מאוד בין האינסרט לחומר שממנו עשוי החלק המודפס שלנו – בתנאי שביצענו את התהליך נכון.

את החימום של האינסרט ניתן לבצע בכמה דרכים:

דרך אחת היא שימוש במלחם, עם ראש מיוחד, ועל ידי מגע של ראש המלחם באינסרט שעשוי לרוב מפליז – שזו מתכת עם הולכה תרמית גבוהה מאוד,האינסרט מתחמם, ומחמם את הפלסטיק שמקיף אותו לטמפ' גבוהה כך שניתן להחדיר את האינסרט לקדח. ברגע שהפלסטיק מתקרר למעשה אינסרט ננעל בתוך הקדח.

אפשרות נוספת להחדרת האינסרט לחלקי פלסטיק, היא שימוש באקדח אולטרא סוני, שלמעשה מעביר ויברציות בתדר גבוה לאינסרט ויוצר חיכוך שמחמם באופן מקומי את אזור הפלסטיק סביב האינסרט ובכך מאפשר החדרה של האינסרט לקדח וביצוע דפורמציה פלסטית לפלסטיק במהלך החדרה.

המבנה של האינסרט הוא כזה שמבחוץ הוא מכיל פאטרן חיצוני משונן והקדח הפנימי מכיל תבריג במידה סטנדרטית בהתאם למידת הבורג הרצויה. מבחינת תכן, יש צורך לבצע תכן מתאים בחלק, כך שהקדח יתאים למידות האינסרט וצריך להיות עמוק מספיק כדי לאפשר זרימה של חומר שעבר דפורמציה פלסטית.

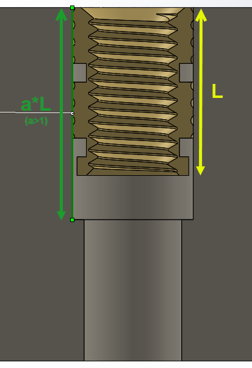

בתמונה ניתן לראות שאורך האינסרט מסומן ב- L

ועומק הקדח חייב להיות ארוך יותר (a*L), בדרך כלל תוספת של פסיעת הבורג כפול 2.

האזור סביב האינסרט חייב להיות עבה מספיק, לפחות פי 2 מקוטר האינסרט. באופן כללי, תהליך ההחדרה של האינסרט משפיע מאוד על הביצועים שלו ולכן נדרשת מיומנות. לא נעסוק בכל הקשיים בתהליך, אבל נציין את העיקריים:

- בתהליך ההחדרה יש קושי בשמירה על קונצנטריות בין הקדח לבין האינסרט ולכן מומלץ להשתמש בכלי עזר כדוגמת פרס, שיאפשר לנו תנועה אנכית מדויקת מבלי לזרוק לצדדים.

- מיד לאחר שסיימנו להחדיר את האינסרט, יש טריק שמשתמשים בפלטה מתכתית שטוחה ולוחצים על המישור העליון של האינסרט כדי למנוע ממנו לצוף קצת למעלה.

- בחומרים תרמוסטים – לא ניתן לבצע דפומרצה פלסטית באמצעות חום ולכן החלופה היא לשתול אינסרטים באמצעות דבק, או להשתמש באינסרטים שנפתחים תוך כדי הברגה (בדומה לעקרון של דיבל).

5. הברזת תבריג

טכניקה נפוצה מאוד בעולם המתכות, וניתן להשתמש בה גם בחומרים פולימרים. בטכניקה זו, מדפיסים מודל עם קדח מכין בגודל סטנדרטי למברז, בהתאם לטבלה או ע"י שימוש בפונקציית Hole Wizard בתוכנת SOLIDWORKS. לארח ההדפסה, משתמשים במברז סטנדרטי ליצירת התבריג.

ההברזה מתבצעת על ידי חיבור המברז לכלי מיוחד שנקרא ראש מברז ובאופן ידני מסובבים את המברז, מחדירים אותו לקדח, והוא למעשה יוצר את התבריג, בדומה לקדיחה. זו טכניקה מומלצת, מכיוון שהתבריג שנוצר הוא איכותי ומדויק, החוזק שלו גבוה והתהליך יחסית פשוט לביצוע, אם כי גוזל זמן עבודה – מכיוון שצריך לרתום את החלק כך שלא יזוז במהלך ההברזה, צריך לשמור שהמברז יהיה קונצנטרי לקדח בעיקר בהתחלה, וצריך גם לבצע את התהליך מספיק לאט בכדי שלא לגרום לעיוות תרמי.

בנוסף, הטכניקה הזו יחסית סלחנית לקוטר הקדח שהודפס בפועל, מכיוון שגם אם הקדח יצא קטן מידי, מכיוון שמדובר בחומר פלסטי רך בהשוואה למברז שעשוי מפלדת כלים קשה, המברז כבר יפלס את דרכו וירחיב את הקדח. כמובן שאם הקדח גדול מידי זה לא יעבוד.

בטכנולוגיית FDM מומלץ להדפיס את הקדח עם מספר קליפות (Shells) גבוה יותר, כדי לא לחדור לאזור המילוי הפנימי החלקי (Infill).

בטכנולוגיית SLA/LFS הטכניקה הזו דורשת תכונות מסוימות מהחומר, ולכן איננה מתאימה לכל סוג חומר. מתוך מגוון החומרים של Formlabs, החומרים המתאימים ביותר הם Tough 1500, Tough 2000, Durable

>>> הקליקו למגוון חומרי הדפסה תרמוסטים למדפסות SLA / LFS

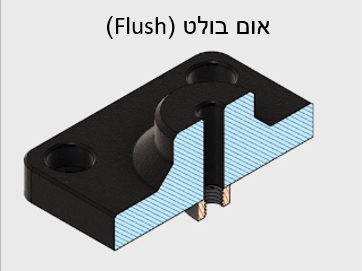

6. אום בולט / אום כלוא

שימוש באומים להידוק ברגים זו טכניקה טריוויאלית מתבקשת, יעילה מאוד ולכן נפוצה ושימושית מאוד. בטכניקה זו משתמשים באום סטנדרטי, בהתאם למידת הבורג, כדי ליצור תבריג שמאפשר הידוק של הבורג כנגד מישור מסוים.

נחלק את זה לשני מקרים:

מקרה ראשון שבו האום בולט וחורג מגבולות החלק (Flush). עבור המקרה שבו האום חורג מגבולות החלק, היתרון הוא שלא נדרשת הכנה מוקדמת והיישום הוא פשוט מאוד ומהיר מאוד. אך לצורך הידוק הבורג, נאלץ להשתמש בכלי נוסף (דוגמת מפתח פתוח או בוקסה וכדומה) כדי לתת קונטרה ולהחזיק את האום במקומו במהלך הידוק הבורג.

מקרה שני שבו האום כלוא בתוך החלק, כך שהוא איננו חורג מגבולות החלק (Captive). במקרה שבו האום כלוא בתוך החלק, היתרון הוא שלא נדרש שימוש בכלי נוסף להידוק, אך זה דורש מאיתנו לתכנן מקום לאום בשלב תכנון החלק.

לגבי הביצועים של הטכניקה הזו:

- בשני המקרים, מדובר בתבריג בעל חוזק גבוה מאוד (כאשר יש יתרון למקרה מסוים, ואנחנו נראה את זה בשקף הסיכום). מבחינה סטטיסטית, כשל בכריכות של הבורג אמור להיות זהה לכשל בכריכות של האום, כך שהחוזק הוא גבוה מאוד. לכן החוליה החלשה והכשל האופייני במקרים של חלקים פולימרים, הוא שהאזור שעליו לוחץ האום נכשל, ולא התבריג. לכן חשוב להשתמש בדיסקיות (שייבות) בכדי לפזר את העומס על פני שטח גדול יותר.

- מבחינת מחזורי הידוק ושחרור, האום הוא תבריג מתכתי עשוי פלדה ולכן מספר מחזורים גבוה מאוד.

- נציין כי בטכנולוגיית הדפסה FDM, ישנה אפשרות לכלוא אום בתוך החלק, וזאת ע"י השהיית פעולה ההדפסה, הטמעה של אום בתוך חלל שתוכנן במודל ה-CAD וחזרה להדפסה.

סיכום השוואתי – טכניקות חיבור באמצעות קשיחים

לסיכום, סקרנו את הטכניקות השונות ולמדנו על היתרונות והמשמעויות של כל אחת מהן. כאשר נדרש שהחלק יהיה מקצועי ופונקציונלי ככל הניתן, כנראה שהטכניקה המומלצת היא שימוש באינסרט חום, מכיוון שהוא מקנה ביצועים גבוהים, מתאים לשימוש חוזר. כאשר נדרש לייצר אב טיפוס ראשוני, כנראה שהטכניקה המועדפת היא שימוש בהברזה או באומים, מכיוון שהביצועים הם טובים וגם יחסית פשוט לביצוע.

>>> ספרו לי עוד על פתרונות לחיבור חלקים מודפסים באמצעות קשיחים

הקליקו והשלימו את הקריאה –

היכנסו לפוסט טכניקות לחיבור חלקים מודפסים בתלת-ממד ושימוש בדבקים – חלק ב'

צפו בוובינר המקצועי המלא בנושא מגוון שיטות לחיבור חלקים מודפסים, בדגש על תבריגים ודבקים,

אשר הועבר על ידי גיא ירוס – מהנדס אפליקציה בתחום ההדפסה בתלת-ממד, חברת סיסטמטיקס.