Generating Production Data for a Multi-board Design

הנושאים שאגע בהם:

- BOM ברמת מערכת

- בחירת רכיבים – Part Choices

- נתונים ברמת מערכת

- דוחות BOM

- טבלת BOM בשרטוט (Draftsman BOM Table)

- ייצוא הרכבה מרובת לוחות Multi-Board Assembly Export

המטרה העיקרית של תכנון מרובה מעגלים (Multi-Board Design) היא לאחד את כל האלמנטים של מוצר אלקטרוני לכדי מערכת אחת לייצור או במילים אחרות – System Design.

תפוקות ייצור והרכבה, מפרויקטי משנה (בודדים), במסגרת פרויקט Multi-Board מאפשרות ייצור של אותם מודולים ספציפיים אך לא עבור המערכת הכוללת שתורכב כמוצר.

בנוסף להגדרות התכנון של תתי- מודולים של PCB, המארזים הנדרשים, החומרה והחיווטים; תכנון מערכת צריך לכלול גם נתוני ייצור מרכזיים המתייחסים למוצר השלם, כגון הגדרות יחידות של חלקים ובשלמותו.

BOM ברמת מערכת

תיעוד מקיף של הרכיבים הנדרשים הינו אקוטי לייצור של פרויקט. הרכיבים והנתונים הקשורים אל הפרויקט תועדו ב BOM (Bill of Materials). תוכנת

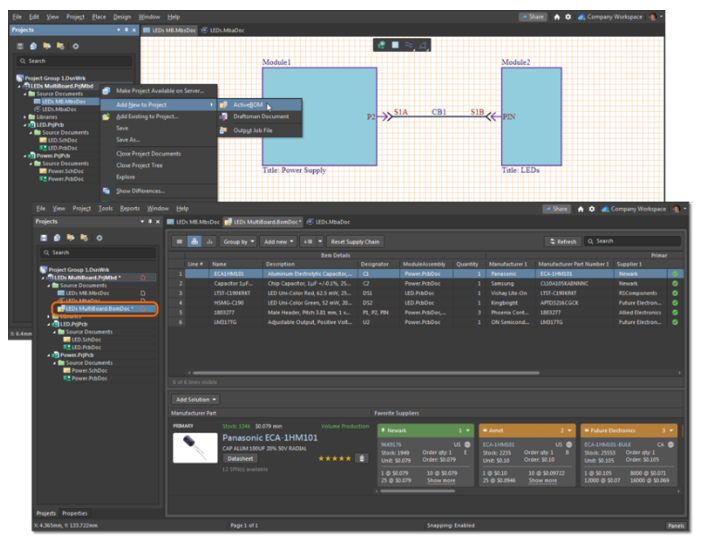

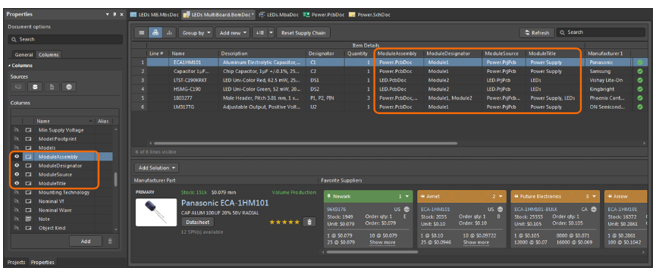

Altium Designer מספקת את היכולות המתקדמות בעזרת ActiveBOM, המספקות מידע בזמן אמת על רכיבים, מקורות וספקים כמו גם מפרטי רכיבים, מחירים, מצב מחזור חיים, זמינות ועוד והכל נאסף ומנוהל באמצעות מסמך ActiveBOM בודד של פרויקט ה – Multi-Board.

בתכנון מערכת, ניתן ליצור מסמכי ActiveBOM בתוך הפרוייקט Multi-Board עצמו כדי לספק הגדרות BOM של מקור יחיד עבור פרויקט ה Multi-Board השלם ללא צורך בהרכבה ידנית של הנתונים מ BOMs בודדים של תתי פרויקטים.

כדי לייצר מסמך BOM ברמת מערכת, לחצו קליק ימיני על שם הפרויקט Multi-Board בפאנל הפרויקטים ואז ביחרו "הוספת חדש לפרוייקט >> ActiveBOM" מהתפריט. התוצאה תהיה קובץ ProjectName.BomDoc שיתווסף לרמה העליונה של היררכיית הפרויקט Multi-Board :

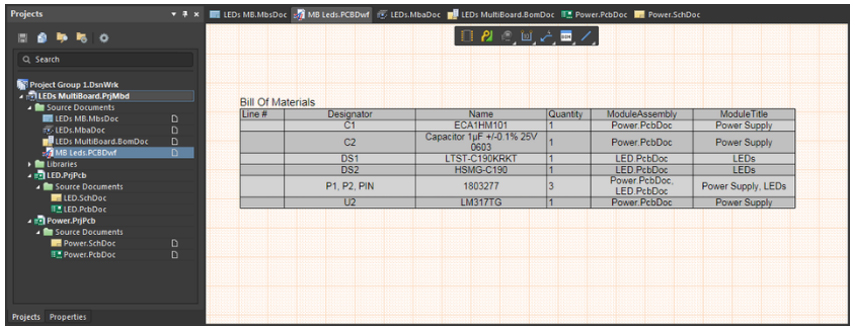

ה-BOM ברמת המערכת, שואב את הפרמטרים של הרכיבים ממסמך Multi Board Assembly, ואת המידע על הרכיבים מתתי הפרוייקטים של ה Multi Board כפי שהוגדרו ב Multi Board Schematics. מהיותו כזה, ה BOM ברמת המערכת, מסתמך על נתונים עדכניים של תתי הפרוייקטים, הסכמאות וה PCB שמסתנכרנים יחדיו בזמן אמת – כפי שקורה למסמכים סכמטיים וקבצי הרכבה מרובי מעגלים:

Design >> Update Assembly – <Assembly Document> או Design >> Import Changes from <Multi-Board Project

BOM מערכתי הממוקם גבוהה בהיררכיה, כולל גם פרטי מקור פרוייקט לכל פריט הרשום בטופס בעמודה: עמודות מודל Module Assembly.

עמודה זו מופעלת כברירת מחדל, בעוד שעמודות הנוספות יכולות להיות גלויות מטאב הטורים בחלונית Properties.

חשוב לציין! השינויים ממסמכי ה BOM בתוך תתי פרוייקטים אינם בשימוש על ידי מסמכי ה BOM ברמת המערכת. אך שינויים שנעשו ב BomDoc של תת פרויקט (כמו Designator או Part Choice, יאומצו על ידי עיצוב הפרוייקט עצמו ויבואו לידי ביטוי ב MultiBoard BomDoc

כאמור לעיל, כל שינוי בנתוני הרכיבים בתתי הפרוייקט, חייבים להתעדכן למסמך ההרכבה Multi Board (Update all Parts) לפני ששינויים כאלו יבואו לידי ביטוי ב Multi-Board BomDoc שברמת המערכת.

בחירת רכיבים – Part Choices

ייתרון רב עוצמה של יכולות ה – ActiveBOM הוא היכולת לספק מידע על שרשרת האספקה בזמן אמת עבור רכיבי הפרוייקט. מידע המורכב מנתוני רכיבי יצרן ומקורות ספקים מאומתים.

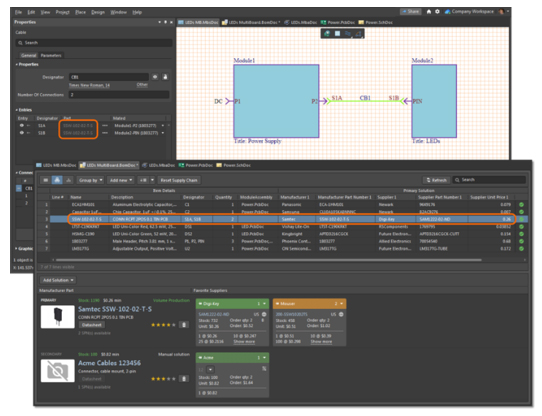

BOM ברמת מערכת יכול לכלול נתוני חלקים נוספים המתחייסים לתכנון המוצר הכולל כגון חלקים מכאניים מכאטרוניים, כבלים, רתמות, חיווט וכו' – מידע זה נמצא תחת Part Choices ומיושם ב BomDoc כפתרון ממופה.

לדוגמה, כבל חיבור של מודול Multi-Board בא לידי ביטוי במונחים של הרכיבים הסופיים שלהם בתכנון סכמטי של Multi Board?

התשובה היא – כן.

מחברי הכבלים יכולים להיות כחלק מה BOM ברמת המערכת, ביחד עם פתרון שרשרת אספקה המשוייך להם או עם רכיב/אספקה מסויימת כפתרון ידני.

נתונים ברמת מערכת – Connection Manager

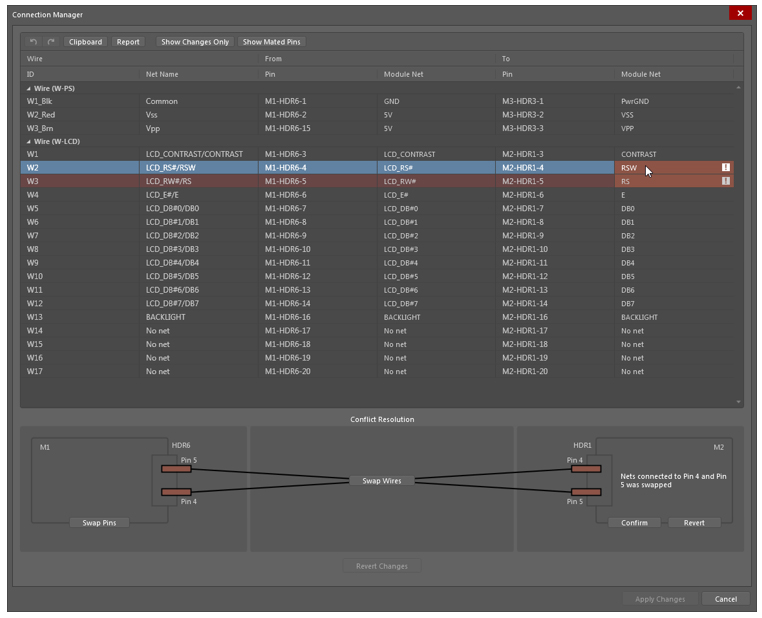

מעבר לנתוני תפוקת הייצור שנוצרו בשביל הייצור וההרכבה של תתי פרוייקטים, פרוייקטי Multi-Board ברמת מערכת דורשים נתונים שתקפים לייצור של כל ה Multi Board באופן כולל.

Altium Designer מציעה נתוני דאטה כאלו ברמת המערכת באמצעות דוחות ומסמכים גרפיים, ואחר המרשימים ביותר שלה היא היכולת להציג או להוציא לדו"ח את רשימת כל החיבורים בין כל המעגלים – בין אם בחיבור ישיר או ע"י כבילה:

דוחות BOM

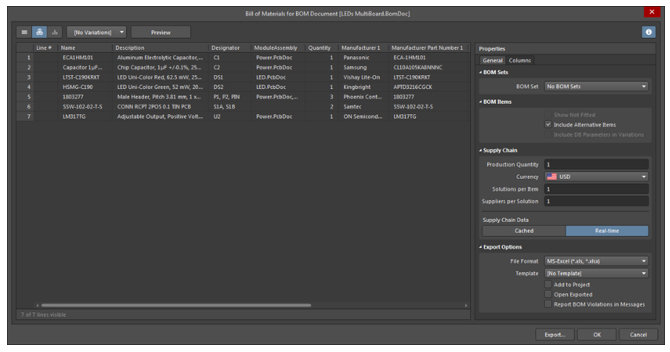

ניתן להפיק דוח BOM ישירות מתוך מסמך ה ActiveBOM דרך מנהל הדוחות. נפתח את Reports >> Bill of Materials בתפריט הראשי.

מנהל הדוחות (Bill of materials for BOM documents <BOMDoc>) מאפשר לכם להגדיר ולהפיק דוח BOM עבור העיצוב ברמת מערכת במגון פורמטים כולל PDF, XML, CSV ועוד.

הדוח יכלול נתוני ActiveBOM הכוללים תמונת מצב של נתוני שרשרת האספקה של כל פריט לכל עץ המוצר שהגדרתם בפרוייקט.

טבלת BOM בשרטוט (Draftsman BOM Table)

דוח טבלת שרטוט מתווסף למסמך שרטוט ברמת מערכת וישאב ויציג את הנתונים שלו ממסמך Multi-Board ActiveBOM

כדי לייצר מסמך שרטוט ברמת מערכת, הקליקו על שם הפרוייקט וביחרו הוסיפו ל Add New to Project >> Draftsman Document מתוך התפריט (ניתן לבחור בכל תת פרוייקט כמקור).

כאשר טבלת BOM נוצרת מתוך מסמך ברמה הגבוהה של הפרוייקט (Place >> Bill of Materials) התוכן שלו יכלול את כל פריטי החלקים מהעיצוב הכולל של Multi Board.

ישנן עמודות פרמטרים נוספות זמינות לשימוש כגון הרכבת מודול, ייעוד, מקור וכותרת. עמודות טבלת ה BOM מנוהלות תחת לשונית Columns בתוך ה Properties Panel כאשר נבחר בטבלה מתוך דוח טבלת השרטוט

ייצוא הרכבה מרובת מעגלים Multi-Board Assembly Export

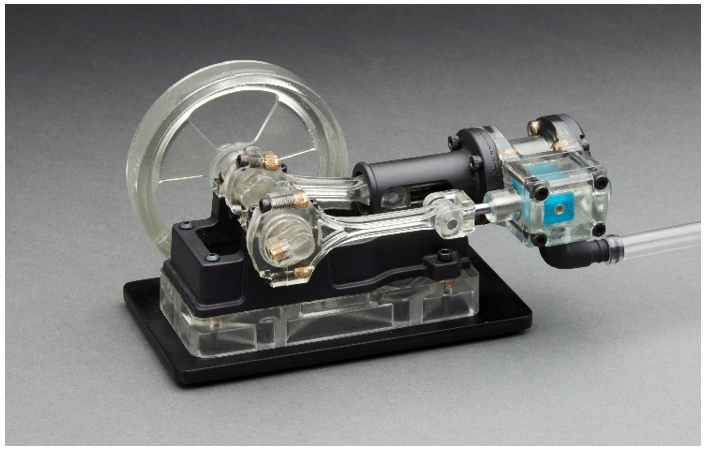

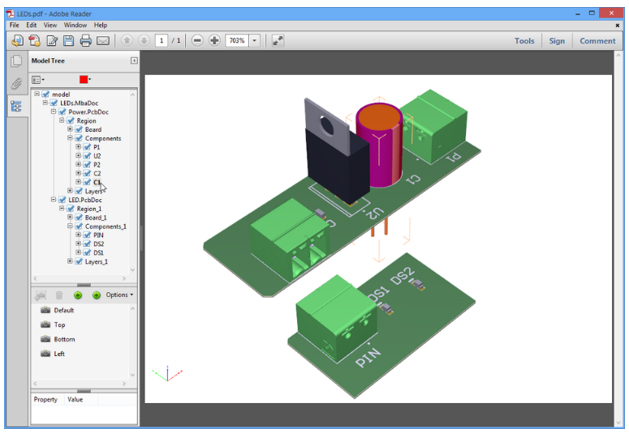

ייצוד של הרכבת Multi Board ברמת מערכת יכולה להיות מיוצאת מתוך האפשרויות של File >> Export הזמינות כאשר הרכבת Multi Board פעילה במסמך. אפשרויות הייצוא כוללות PARASOLID (*.x_t), STEP 3D (*.step) and PDF3D (*.pdf). ניתן לראות דוגמה של interactive PDF 3D בתמונה:

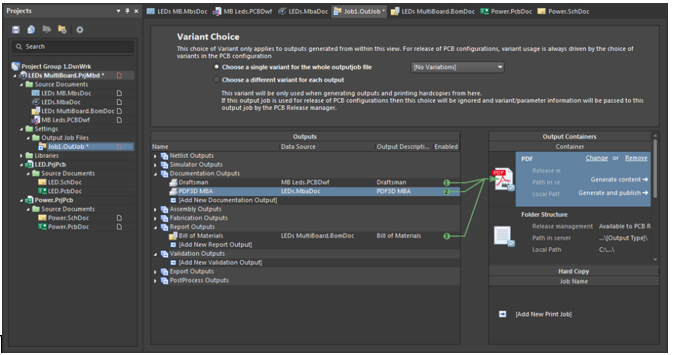

Output Jobs

ניתן להוסיף את כל סוגי הדאטה הנזכרים לעיל ל – Altium Designer Output Job File כדי לייצר נתוני ייצור המכוונים לפורמטים ספציפיים. המסמך OutJob File מתווסף לפרוייקט Multi Board והתוצרים שלו ייציגו את התכנון ברמת מערכת.

ניתן להוסיף את ה Output Job לפרוייקט Multi Board על ידי קליק ימני על השם שלו ולחיצה על add new project>> Output Job file מתוך התפריט.

ה Multiboard Output יאפשר אפשרויות ייצוא קבצי יצור ברמת מערכת בלבד, כגון דוקומנטציה ודוחות המוזכרים לעיל.

לסיכום:

ניתן לקחת את הבלוג הזה ולהפיק איתו תועלת רבה שמנסיון – תתורגם ישירות לחיסכון אדיר בזמן ובמשאבים מיותרים. נפגשתי לא פעם עם מהנדסים ועורכי מעגלים שהציגו לי תקלות ובעיות שהיו להם במישור הזה של תכנון מעגלים בסביבה אחת והמורכבות של התכנון בהיעדר מערכת מרכזת אחת. בתוכנת Altium Designer יש את המענה הייחודי שמספק פתרון מקצה לקצה בכל הנוגע לתכנון מודולים ייחד.

נגענו רק בקצה הקרחון בכל הנוגע תכנון רב מעגלי או בשמו באנגלית – Multi-Board Design . אם אתם מעוניינים לראות את זה בעצמכם, אתם מוזמנים להתנסות ב ALTIUM FREE TRIAL בקישור הבא.

אמליץ לכם לעקוב אחרי הוובינרים שלנו באתר סיסטמטיקס, לצפות בוובינרים הקודמים שלנו ב- YouTube ולהתעדכן בדף הלינקדין שלנו באירועים הקרובים.

מוזמנים לשלוח לנו שאלות ולהתייעץ

תודה רבה,

בן