10 טיפים לעבודה יעילה ותוצאות מעולות עם מדפסות ה-SLA של Formlabs

מאז שהציגה לראשונה מדפסת תלת ממד שולחנית נגישה באיכות תעשייתית, Formlabs שיפרה ללא הרף את המוצרים שלה כדי להבטיח יצור חלקים באיכות גבוהה תוך כדי תהליך פשוט ונוח למשתמש, וסקלבילי (Scaleable). מדפסות סטריאו-ליטוגרפיה שולחניות (SLA) כמו Form 3+ ו-Form 3L מאפשרות הדפסת חלקים לשימוש קצה באיכות גבוהה, מבלי להתעסק בכלל עם הגדרות הדפסה או כיול מכונה.

עם זאת, כמו בכל סוג של הדפסה תלת ממדית, ישנן דרכים לייעל את תהליכי העבודה אף יותר.

מומחי ההדפסה של Formlabs גיבשו רשימה של עשר דרכים לייעל ולהפיק את המקסימום מהמדפסת שלך.

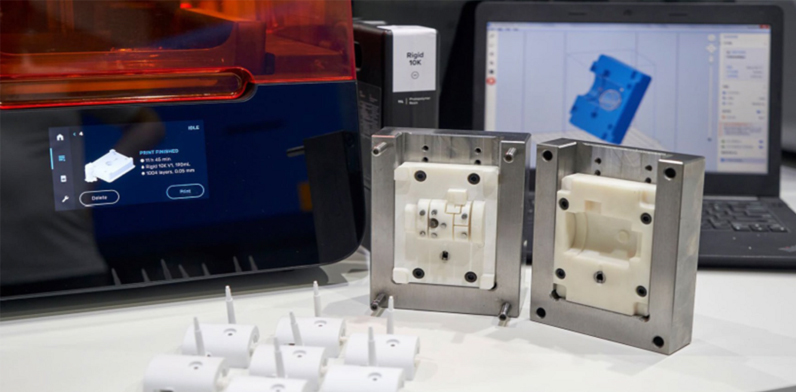

1. חיבור המדפסות לאינטרנט והרשמה לדשבורד.

חיבור המדפסת לאינטרנט מאפשר להעלות עבודות הדפסה מרחוק, כך שתוכלו להתחיל עבודת הדפסה מהבית, ומכל מקום בעולם שמחובר לרשת האינטרנט. חיבור לאינטרנט גם מבטיח שמדפסות יכולות לחפש באופן אוטומטי עדכוני קושחה (Firmware), כך שתמיד תהיה לכם גישה לחומרים ולהגדרות הדפסה העדכניות ביותר.

לאחר שהמדפסת שלך מחוברת, רשמו אותה ל-Dashboard – אפליקציית ניטור המדפסת המקוונת של Formlabs. ה- Dashboard מאפשר מעקב אחר מצב ההדפסה מהדפדפן או דרך PreForm, מאפשר לנטר צריכה של חומרים, היסטוריית הדפסות, סטטיסטיקות, התראות, ו-Fleet Control מוסיפה עוד יותר פונקציונליות לשיפור פרודוקטיביות עבור צי-מדפסות.

למידע נוסף על התכונות הזמינות ב- Dashboard וב- Fleet Control, וכדי ללמוד כיצד לחבר את המדפסת, בקרו בדפי התמיכה הספציפיים של Formlabs.

2. אופטימיזציית התכן לצורך הדפסה

הדפסת תלת ממד בטכנולוגיית SLA יכולה להגיע לתוצאות מעולות מבחינת רזולוציה, דיוק וטיב פני שטח, אך עדיין קיימים אילוצי תכן שיש לקחת בחשבון לפני שמתחילים בהדפסה.

מדריך למתכנן של Form 3 הוא הדרך הטובה ביותר להגדיר ציפיות למה שהמדפסת שלך יכולה להשיג. לדוגמה: קירות דקי דופן מ-0.2 מ"מ ניתנים להדפסה בתנאים אידיאליים, אבל עלולים להיות חלשים מבחינה מכנית וייתכן שלא יעמדו בפני הכוחות המופעלים במהלך שלבי ההדפסה ותהליך העיבוד המשלים. כדי להבטיח את הצלחת ההדפסה, שמרו על קירות בעובי דופן של 0.5 מ"מ או יותר.

הפחיתו את כמות התמיכות הנדרשות להדפסה, ע"י עיצוב החלק בגיאומטריה שנבנית באופן הדרגתית, וללא מעברים חדים של מישורים מקבילים למשטח ההדפסה.

הימנעו מהדפסת חלקים גדולים וגושניים מאוד (Bulky). במידת האפשר צמצמו את עובי הדופן לטווח של 3-10[mm] ותכננו מודלים קליפתיים (Shell). עבור קירות שנדרשים להיות קשיחים או חזקים במיוחד, השתמשו בצלעות חיזוק (Ribs)

פצלו חלקים גדולים מאוד למספר חלקים שמתחברים באופן מודולרי באמצעות קשיחים או הדבקה. דבר זה יאפשר לכם גמישות גדולה יותר באם נדרש שינוי במודל מכיוון שאינו מצריך הדפסה מחדש של כל החלק אלא רק של האזור שעבר שינוי. וגם יאפשר לכם מחזורי הדפסה קצרים ומהירים יותר.

במידה ואתם נדרשים לחבר חלקים בדיוק גבוה, תכננון קדחים שאליהם תשלבו לאחר הדפסה פיני מיקום קשיחים (Dowel pins) או שימוש בתותבים (Bushing) על מנת למקם חלקים באופן קונצנטרי בדיוק גבוה.

במידה ואתם צריכים לשלב תבריגים בחלק המודפס, תכננו קדחים בגודל סטנדרטי להברזה, והשתמשו במברז ייעודי לביצוע הברזה לאחר הדפסה והקשיה (Curing) על מנת ליצור את התבריג. יש להשתמש בחומרים שמתאמים להברזות – שרפים ממשפחת ה Tough כגון Tough 2000 / 1500 / Durable

למידע נוסף הורידו את מדריך העיצוב המלא של Form 3.

3. הבנת האזהרות של תוכנת ה PreForm וביצוע התאמות לפני ההדפסה

לפני שליחת החלק שלך להדפסה, PreForm תנתח את הקובץ לצורך הדפסה ותזהה תכונות וגאומטריות בעייתיות. כדי להבטיח הדפסה מוצלחת, חשוב להבין את סוגי הבעיות השונים וכיצד להתאים את העיצוב או כיוון ההדפסה כדי להימנע מהן.

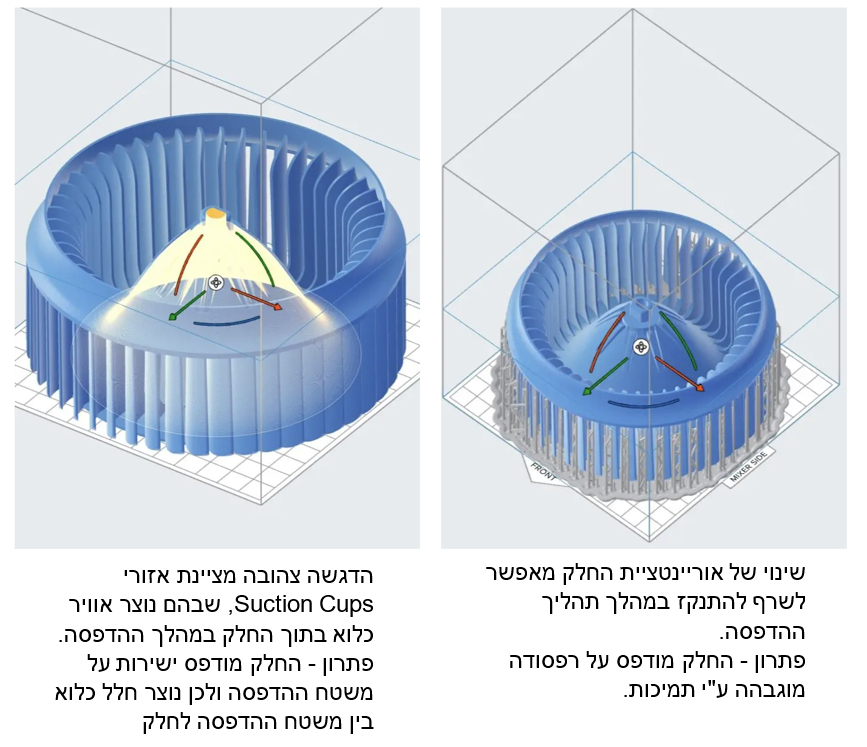

הדגשה צהובה:

"כיסי אוויר כלואים" (Suctions Cups) הם אזורים שבהם החלק מוצב באופן שיגרום לו ללכוד בתוכו אוויר ושרף במהלך ההדפסה. מצב כזה יכול לגורם לעיוות החלק, סידוק, ואפילו לגרום לכשל בהדפסה – אם מדובר בכיס אוויר גדול, עלול להיווצר אפקט 'וואקום'. כדי למנוע כיסי אוויר כלואים, הציבו את החלקים בצורה שתאפשר לאוויר לזרום בחופשיות, או אם לא ניתן למצוא אוריינטציית הדפסה מתאימה, צרו קדח ניקוז בקוטר מינימלי 3.5 מילימטר, באזור הרלוונטי בחלק.

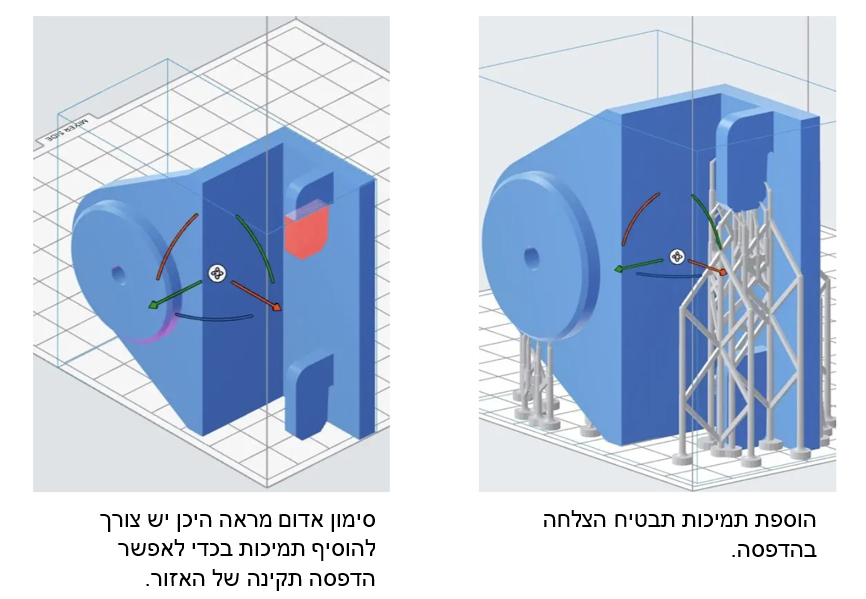

סימון אדום:

כאשר הנקודה הנמוכה ביותר של חלק או פיצ'ר איננה נתמכת יופיע הסימון האדום.

ההדפסה מתרחשת שכבה אחר שכבה, וכאשר ישנן נקודות מחוסרות משטח להיצמד אליו הן יישארו דבוקות לתחתית מגש ההדפסה כאשר פלטפורמת ההדפסה תתרומם ותעבור לשכבה הבאה – מה שיגרום לכשל בהדפסה. כדי להימנע מכך, הוסיפו תמיכה לחלק באזורים המודגשים באדום. אלגוריתם התמיכות האוטומטי בתוכנת PreForm מבצע זאת עבורכם, אבל במידה וערכתם את התמיכות באופן ידני, יש לשים לב שלא נותרו אזורים אדומים.

הצללה באדום:

אזורים עם תמיכה נמוכה הם אזורים במיקום או בתצורה גיאומטרית שאינה יציבה וצריך לתמוך בהם יותר על מנת למנוע כשלים בהדפסה. עוצמת הגוון האדום של ההצללה מייצגת את חומרת הבעיה – אזורים אדומים בהירים מצביעים על בעיה קלה, בעוד אזורים אדומים כהים מייצגים בעיות אקוטיות יותר. הוספת תמיכות נוספות לאזורים אלה תפתור את הבעיות הללו.

לא מומלץ להדפיס מודלים עם אזורים צבועים באדום, אך במקרים מסוימים, כאשר מדובר באדום חלש, ייתכן שההדפסה כן תצליח, אך באזור המסומן עלול להתרחש עיוות מסוים.

למידע נוסף על הימנעות מתכונות גיאומטריות בעייתיות, צורות או כיוון הדפסה מוזמנים לקרוא כאן –

4. בצעו אופטימיזציה לתומכות

בחירת השימוש בתומכות ובמיקומן הוא חלק קריטי בתהליך ההדפסה. תוכנת PreForm יכולה ליצור תומכות באופן אוטומטי ולהגיע לתוצאות מעולות עבור החלקים שלכם. עם זאת, התוכנה איננה יודעת אילו אזורים יותר חשובים לכם בחלק – כאלו שלא תרוצו להציב בהם תמיכות או לפחות להפחית את כמות התמיכות בהם למינימום הנדרש.

לדוגמה, תוכלו לבחור את הצפיפות וגודל נקודת המגע של התומכות.

תומכות רבות יותר ונקודות מגע גדולות יספקו יותר יציבות לחלקים עם גיאומטריה מורכבת, ומצד שני יהיה לכם קל יותר להסיר תמיכות פחות צפופה עם נקודות מגע קטנות יותר. משתמשים מנוסים יכולים להוסיף ולהסיר תמיכות באופן ידני עם מברשת הצבע בתוכנה.

למידע נוסף קראו כאן –

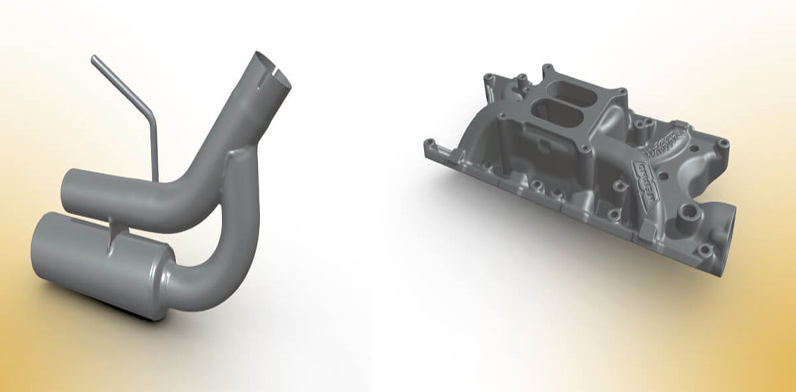

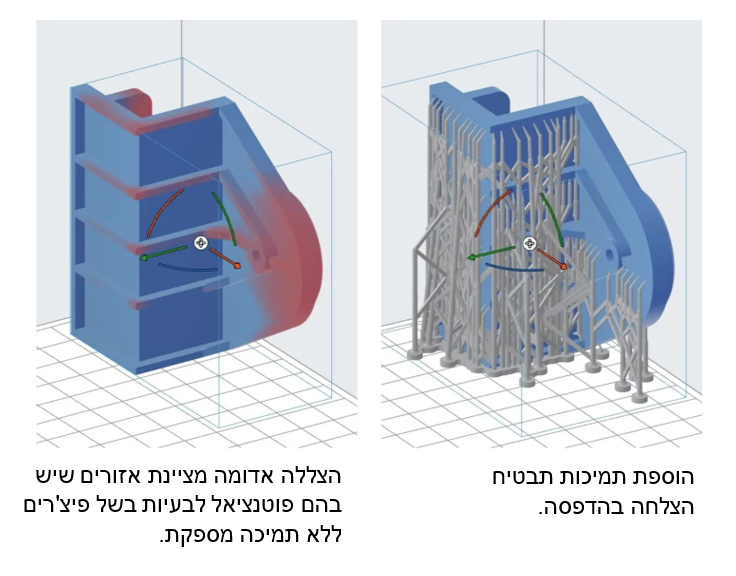

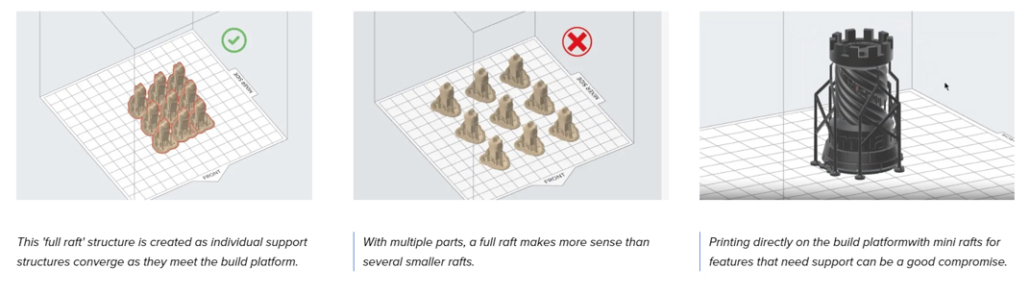

5. הדפסה על רפסודה לעומת הדפסה ישירה על פלטפורמת ההדפסה

בעוד שמרבית החלקים נדרשים להיות מודפסים על רפסודה.

ישנם מקרים מסוימים שבהם ניתן להדפיס חלקים ישירות על משטח ההדפסה (ללא רפסודה).

רפסודה מלאה מאפשר שכבת הדבקה גדול למשטח ההדפסה וגם מהווה בסיס מעולה לפיגומי התמיכות. בנוסף, השכבות הראשונות של ההדפסה נדחסות לתוך הפלטפורמה במהלך ההדפסה, כדי להבטיח הדבקה טובה של החומר למשטח ההדפסה. ולכן כאשר מדפיסים מודלים ללא רפסודה בכלל, נצפה לקבל עיוות של עד 0.8[mm] בציר Z של המודל. כאשר משתמשים ברפסודה, לא נוצר עיוות כלל בחלק מכיוון ששכבת הרפסודה סופגת את הדחיסות של השכבות הראשונות.

חלקים קטנים מאוד יכולים להיות מודפסים גם על "מיני רפסודה" (Mini-Raft) מה שמאפשר חסכון בחומר גלם וזמן הדפסה.

חלקים עם משטחים שטוחים ניתנים להדפסה ישירות על פלטפורמת ההדפסה, אך במקרה כזה גם מומלץ להשתמש ב-Build Platform 2 או Build Platform 2L כדי לאפשר הסרה קלה יותר ע"י כיפוף משטח ההדפסה הגמיש.

במקרה של הדפסת מודלים ישירות על משטח ההדפסה, מומלץ לתכנן פאזות בתחתית המשטח של החלק המודפס ותעלות בעלי חתך משולש, בכדי להקל על חילוץ המודל ממשטח ההדפסה.

6. אופטימיזציית תהליך העבודה של העיבוד המשלים

חלקים מודפסים ב-SLA דורשים לאחר ההדפסה שטיפה באלכוהול איזופרופיל (IPA) בריכוז 90% ומעלה, ולאחר מכן לעבור תהליך הקשיה (Cure). Form Wash הוא פתרון אוטומטי שמנקה את החלקים המודפסים ומסיר את כל שאריות השרף מהמשטח, תוך שמירה על סביבת העבודה שלך נקייה ומאורגנת. הסולבנט דורש החלפה מדי פעם (בקירוב 100 שטיפות) ויש לשים לב שהשארת חלקים ב-IPA יותר מדי זמן פוגמת בהם ולכן יש להקפיד להגדיר זמני שטיפה נכונים.

Form Cure מקשה את החלקים המודפסים בקרינת UV באורך גל של 405 ננומטר, תוך כדי חימום של תא ההקשיה, כדי שיוכלו להגיע לתכונות המכאניות האופטימליות שלהם. ל- Cureיש פרופילים קבועים מראש עבור כל שרפי Formlabs, כך שתהליך בחירת זמן ההקשיה והטמפרטורה הוא פשוט מאוד.

מעבר ללתהליכי עיבוד משלים (Post process) של שטיפה והקשיה, ישנן מגוון דרכים לבצע עיבוד משלים שינינו (Secondary post process) ביניהם ליטוש, צביעה, ציפויים קרמיים ומתכתיים, המשדרגים את גימור החלק וגם את התכונות המכאניות שלו.

למידע נוסף על עיבוד משלים, מוזמנים לקרוא כאן –

שיטות עבודה מומלצות לתהליך השטיפה

שיטות עבודה מומלצות לתהליך ההקשייה

הגדרות זמן וטמפרטורה לאחר תהליך ההקשייה

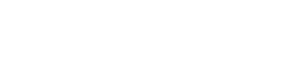

7. הכירו את ספריית חומרי ההדפסה של Formlabs

Formlabs מציעה למעלה מ-40 חומרי הדפסה שונים, שכל אחד מהם ייעודי לפתרון בעיות איתן מתמודדים מהנדסים, מעצבים, יצרנים ואנשי מקצוע בתחום הרפואה. חומרים קשיחים, חומרים קרמיים, חומרים גמישים, סיליקון, חומרים מעכבי בעירה, ומגוון רחב של חומרים רפואיים. חומרים אלה מתוכננים על מנת שתוכלו להרחיב את מגוון החלקים שאתם מדפיסים עם Form 3+ ו- Form 3L.

תוכלו להיעזר ברכזת החומרים האינטראקטיבית שלנו, על מנת למצוא מידע מפורט על כל חומר, להשוות מאפיינים זה לצד זה ולהוריד דפי נתונים טכניים (TDS) וגיליונות בטיחות (MSDS).

דרך נוספת למצוא מידע לגבי חומרי הדפסה הי לצפות בספריית סרטוני החומרים שהכנו עבורכם, הכוללים מידע בעברית עבור כל חומר, כולל תכונות מכניות, מאפיינים ויישומים נפוצים.

השוואת חומרי ההדפסה של Formlabs

ספריית סרטונים קצרים בעברית עם כלל חומרי ההדפסה של סיסטמטיקס

8. אחסון נכון של מגשי השרף (Resin Tank)

מגשי השרף הם חלק בלתי נפרד ממה שהופך את המדפסות של Formlabs לאמינות, יציבות ומדויקות. ישנם מגשים ייעודיים עבור כל סוגי המדפסות.

כמה שיטות עבודה מומלצות:

- למגש השרף יש אורך חיים סופי, ולכן מדובר במוצר מתכלה.

המגש חשוף ל 2 מנגנוני בלאי עיקריים:

1. בלאי מכני – גריעה מתכונות האלסטיות של תחתית המגש

2. בלאי כימי – תחתית המגש מודבקת לגוף המגש, על ידי דבק כימי חזק שאוטם ומונע זליגה של שרף מתחתית המגש. בחשיפה לזמן ממושך, השרפים השונים תוקפים את הדבק, ועם הזמן עלולים לגרום לדליפה.

הקפידו להחליף את מגש ההדפסה במועד המתאים.

ניתן לבדוק את מצב הבלאי של המגש, באופן הבא:

- הכנסה של מגש הדפסה (Resin tank) למדפסת.

- במסך הראשי ללחוץ על הצלמית של המגש Tank details

- יופיע מסך שמציג את מצב הבלאי של המגש מבחינת זמן חשיפה לשרף, וכמות שעות הדפסה.

- בסיום ההדפסה, שלפו את מגש ההדפסה מהמדפסת, ואחסנו אותו במארז הייעודי שלו, עם המכסה סגור, בארונית מוצלת שאיננה חשופה לקרינת שמש.

- הקפידו לסגור את המכסה של קופסת אחסון המגשים, שכן זיהום, אבק או שריטות יחסמו את דרכו של הלייזר ויגרמו לפגמים בהדפסה.

- אל תיגעו או תלכלכו את המשטח התחתון של מיכל השרף.

- לעולם אל תשתמשו בכלים חדים בעבודה עם מגשי השרף. במקרה שצריך להסיר שאריות של שרף שהתמצק יש להשתמש בשפכטל עם פינות מעוגלות עם בעזרת כלי מלקחיים פלסטיק הייעודי שסופק עם המדפסת.

- בעת החלפת סוג חומר גלם, הסירו את מחסנית השרף (Resin cartridge) לפני הסרת המיכל כדי למנוע משסתום המחסנית לטפטף שרף לתוך פנים המדפסת.

9. שיפור זמני ההדפסה

למדפסות ה-SLA של Formlabs יש מערכת אוטומטית המאפשרת למלא את מיכל השרף באופן אוטומטי. תהליך זה אידיאלי לשמירת שרף במיכל בעת ההדפסה, אך בעת טעינת מיכל חדש, התהליך עלול לארוך 20-30 דקות (בהתאם לצמיגות השרף).

כדי לזרז את התהליך הבריגו את המכסה העליון של מחסנית השרף ושפכו ידנית את השרף עד לקו המילוי המסומן בצד המיכל. הקפידו לא למלא את המיכל יתר על המידה.

המדפסת מתחילה להדפיס בצד ימין של המיכל, כך שהצבת חלקים קרובים יותר לקצה הנקרא "MIXER SIDE" ב-PreForm בדרך כלל תסייע לקיצור זמני ההדפסה. מיקום חלקים קרוב זה לזה (במיוחד בציר ה-x) יקטין את המרחק שעל ה-LPU לעבור ותאפשר זמני הדפסה קצרים יותר. כדי לראות את האפקט הזה בפעולה לחצו על כפתור "הערכת זמן" ב-PreForm וראו כיצד האומדן משתנה לפי מיקום החלקים.

SLA היא תהליך הדפסה שמתבצע שכבה אחר שכבה, ולכן ככל שגובה החלק על ציר Z נמוך יותר כמות השכבות קטנה יותר, וכך זמני הדפסה קצרים יותר.

מדפסות Form3/Form3L מסוגלות להדפיס בגובה שכבה נמוך עד כדי 25[um] ובכך ניתן למעשה להדפיס מודלים ברזולוציה גבוהה במיוחד, פיצ'רים קטנים במיוחד וטיב פני שטח חלק גם עבור אזורים בעלי רדיוס עקמומיות.

אולם, הדפסה בגובה שכבה נמוך דורשת זמן הדפסה ארוך יותר לעומת הדפסה בגובה שכבה גבוה. ולכן, במקרים שבהם אין צורך ברזולוציה גבוהה במיוחד כלומר שבמודל אין פיצ'רים קטנים מאוד, מומלץ להדפיס בגובה שכבה 100[um] ובכך לקצר משמעותית את זמן ההדפסה.

בחומרים מסוימים כגון Grey או Draft ניתן להדפיס אפילו בגובה שכבה גבוהה במיוחד 160-200[um] ובכך לקצר משמעותית את זמני ההדפסה.

מבחינת רמת הדיוק – חלקים שמודפסים בגובה שכבה נמוך כגון 50-25[um] אינם מדויקים יותר לעומת חלקים שהודפסו בגבוה שכבה 100[um] , כך שאם יש דרישה לחלק עם דיוק גבוה, אין תועלת בהדפסה בגובה שכבה נמוך יותר.

10. שמרו על ראש פתוח והמשיכו לחקור וללמוד

אחד היתרונות הגדולים ביותר של הדפסת תלת מימד הוא שטעויות אינן יקרות כפי שהן עשויות להיות בשיטות ייצור אחרות. אם חלק לא יוצא כמתוכנן, העיצוב ואמצעי הייצור זמינים לניסיון נוסף. נכון שיש את עלות השרף אבל הוא הרבה פחות יקר מאשר לעשות טעויות בשיטות ייצור מסורתיות. הלמידה כיצד לייעל את העיצובים, כיוון ההדפסה, מיקום התמיכות ובחירת החומרים מגיעה מזמן עבודה עם המדפסת וכן, גם מביצוע בחירות שגויות לעיתים. כך תוכלו ללמוד ולחדד מה גורם להדפסה לצאת מוצלחת.

ישנם עבורכם משאבים רבים שיסייעו לכם ללמוד ולהשתדרג ואנחנו כמובן כאן כדי לסייע בכל שאלה.

מקור המאמר : Formlabs

עריכה: גיא ירוס. מהנדס אפליקציה הדפסה בתלת ממד. סיסטמטיקס