Alumina 4N – השרף הקרמי החדש מבית Formlabs

חברת Formlabs השיקה שרף חדש שנקרא Alumina 4N

מדובר בחומר קרמי מבוסס אלומינה ![]() 99.99% המיועד לייצור חלקים קרמיים טכניים לשימוש קצה. ומתאים מאוד לשימושים כגון: נחירים, תבניות, פילטרים, חיפויים, תעלות אוויר, וכל שימוש הדורש עמידות תרמית גבוהה,(1500°C) , קשיות גבוהה מאוד (מסוגל לחרוץ זכוכית), ועמידות כימית נרחבת מאוד (למעשה חומר דיי אינרטי).

99.99% המיועד לייצור חלקים קרמיים טכניים לשימוש קצה. ומתאים מאוד לשימושים כגון: נחירים, תבניות, פילטרים, חיפויים, תעלות אוויר, וכל שימוש הדורש עמידות תרמית גבוהה,(1500°C) , קשיות גבוהה מאוד (מסוגל לחרוץ זכוכית), ועמידות כימית נרחבת מאוד (למעשה חומר דיי אינרטי).

טרום הדפסה

המחסנית של החומר דורשת אחסנה בקירור (מקרר רגיל), על מנת להעניק לה תוקף של 12 חודשים.

במידה ולא מאחסנים אותה בקירור, אז התוקף הוא 3 חודשים בלבד.

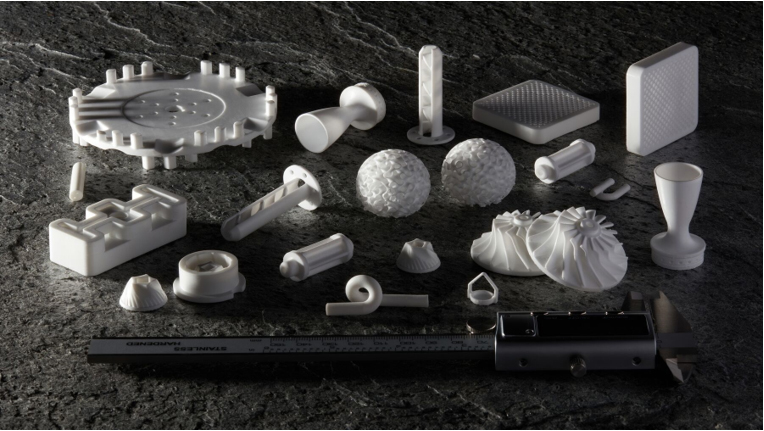

יש לבצע למודלים שמתכוונים להדפיס שינוי פרופורציות בתוכנת CAD

(בתוכנת Preform לא ניתן לבצע שינוי מידות לא אחיד (Non uniform scaling))

מכיוון שבשלב החימום לאחר הדפסה, המודלים מתכווצים (כמו בכל תהליך שריפת חומר קרמי).

צירים X,Y הגדלה 21.8%

ציר Z , הגדלה 26%

הערה: גם לאחר הגדלת המודלים ופיצוי עבור התכווצות, עדיין ייתכנו סטיות מידתיות במודלים, ולכן יהיה צורך לבצע תיקון נוסף בהתאם למידות המתקבלות, ולהדפיס שוב.

לפני הדפסה ראשונית עם החומר הנ"ל, יש לבצע כיולים למדפסת:

כיול Level Sensor שמטרתו לכייל את החיישן גובה שמודד את מפלס השרף במגש ההדפסה.

מתבצע באופן הבא:

Settings->Maintenance->Calibrations->Calibrate Resin Level Sensor

לעקוב אחר ההוראות במסך המדפסת

(תהליך שנמשך 20 דקות בערך)

כיול Auto Z Calibration שמטרתו לכייל את גובה ציר הZ

מתבצע באופן הבא:

Settings->Maintenance->Calibrations->Calibrate Z-Axis

לעקוב אחר ההוראות במסך המדפסת

יחד עם המחסנית שרף Alumina כלול באריזה גם מגב (Wiper) מיוחד, יש להתקין אותו במגש ההדפסה (Resin Tank). בגלל הצמיגות הגבוהה של החומר, נדרש שימוש במגב מתכתי ולא מגב עשוי פלסטיק, בכדי למנוע התנתקות של המגב בזמן התנועה שלו מצד לצד במגש ההדפסה.

בשימוש ראשוני במגש הדפסה (Resin Tank) חדש, יש למלא את מגש ההדפסה ב 300[ml] בקירוב של שרף Alumina 4N

מומלץ לבדוק את המדפסת לאחר כשעה משליחת ההדפסה, על מנת לוודא שההדפסה מתקדמת באופן תקין.

הדפסה

הנחיות מיוחדות למתכנן בשימוש שרף Alumina 4N:

המודלים חייבים להיות מודפסים על גבי רפסודה (ברירת מחדל ב PreForm)

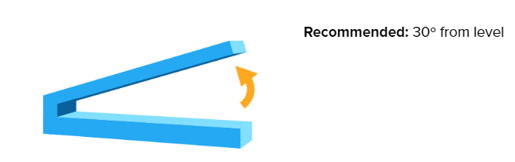

רצוי שהמודלים יתמכו את עצמם, עם זווית שלוחות הקטנות מ 30°.

מודלים עם תמיכות, רצוי להדפיס מקביל למשטח ההדפסה.

עדיפות לחלקים אחידים ככל הניתן, ולהימנע מחלקים עם אזורים גושניים (Bulky) ואזורים דקים, בכדי למנוע עיוותים תרמיים בשלב הסינטור.

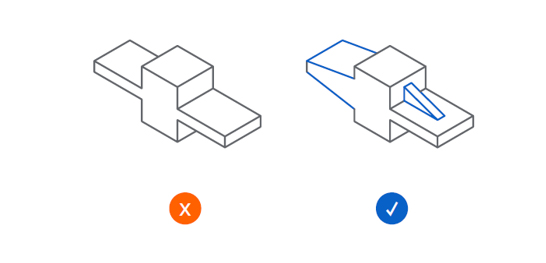

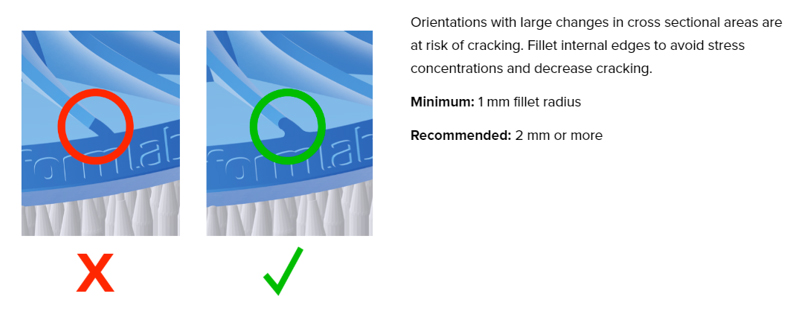

מומלץ לתכנן מעברים הדרגתיים בין פיצ'רים במודל, ולהימנע ממעברים חדים

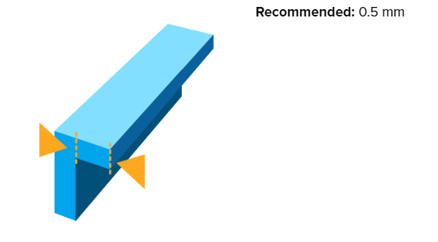

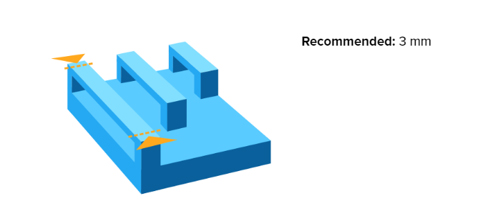

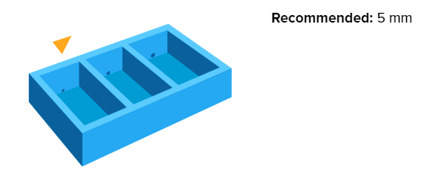

זווית שלוחה מינימלית שאיננה דורשת תמיכות

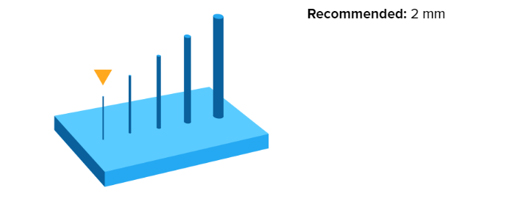

קוטר עמוד אנכי מינימלי

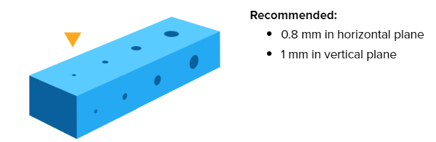

קוטר קדח מינימלי

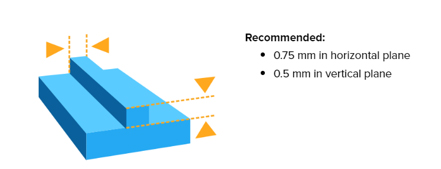

רוחב/גובה מינימלי – מישורים בולטים

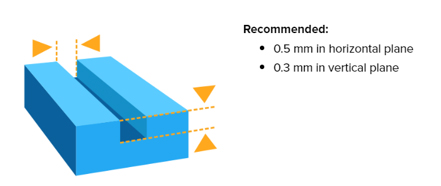

רוחב/גובה מינימלי – מישורים שקועים

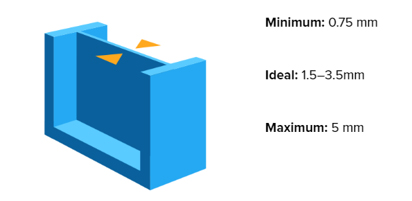

טווח עובי דופן מומלץ

רוחב מינימלי – קורה שלוחה ללא תמיכות

מרחק גשר מקסימלי – ללא תמיכות

קדח ניקוז מינימלי

מבחינת זמני הדפסה, תיתכן סטייה משמעותית מזמן ההדפסה המוצג בתוכנה, לזמן ההדפסה בפועל (בקירוב 40% יותר). הנושא ישופר בעדכוני תוכנה הבאים.

לאחר הדפסה

1.

שטיפה של החלקים במכשיר Form Wash (נפרד משאר החומרים) או

במיכל שטיפה נפרד (Rinse basket) המכיל תמיסת ניקוי ייעודית:

Ceramic Wash Solutions

למשך 2 דקות.

חומר שטיפה Ceramic Wash Solutions

אינו דליק, ואינו מסוכן.

ובכל זאת, יש להשתמש בכפפות ניטריל כפולות כאשר עובדים עם החומר. (הניטריל מתנפח במגע עם החומר)

אין לשטוף את החלקים במים או באלכוהול IPA – דבר שעלול לגרום לסידוק של המודלים.

ניתן להשתמש במברשת להסיר את שאריות השרף מהמודלים.

ניתן להשתמש בבקבוקן התזה ולנקות פרטנית קדחים ומעברים קטנים.

2.

לאחר השטיפה יש להסיר את התמיכות באמצעות סכין, ורק לאחר מכן להסיר את הרפסודה ממשטח ההדפסה

(בחומר הזה, הרפסודה לא תתנתק בעזרת שימוש בידיות הכיווץ של המשטח)

3.

בשלב לאחר השטיפה מומלץ ללטש את שאריות נקודות התמיכה.

יש ללטש את המודלים כשהם רטובים מנוזל השטיפה (למנוע התפזרות של אבק), ולהשתמש בנייר לטש עדין, מספר 320 ועד 1000 (עדין מאוד).

לאחר תהליך השריפה, קשה מאוד ללטש את המודלים מכיוון שהקשיות של החומר גבוהה מאוד.

4.

החלקים חייבים להיות יבשים לחלוטין לפני ביצוע שלב השריפה, על מנת למנוע סדקים.

ייבוש החלקים בטמפ' חדר (20°-30°) לחות יחסית RH 30%-45%, למשך 24 שעות.

מומלץ להשתמש במאווררים לאוורר אקטיבי של המודלים.

מומלץ להציב את החלקים על משטח רשת על מנת לאפשר ייבוש מלא מכל הכיוונים.

5.

יש לנקות את משטח ההדפסה (Build platform) בעזרת אלכוהול IPA.

במידה ויש שאריות של חומר דבוק חזק למשטח ההדפסה, יש להשתמש בסכין גירוד משטחים.

לאחר מכן יש לשטוף את משטח ההדפסה במים וסבון ולייבש היטב.

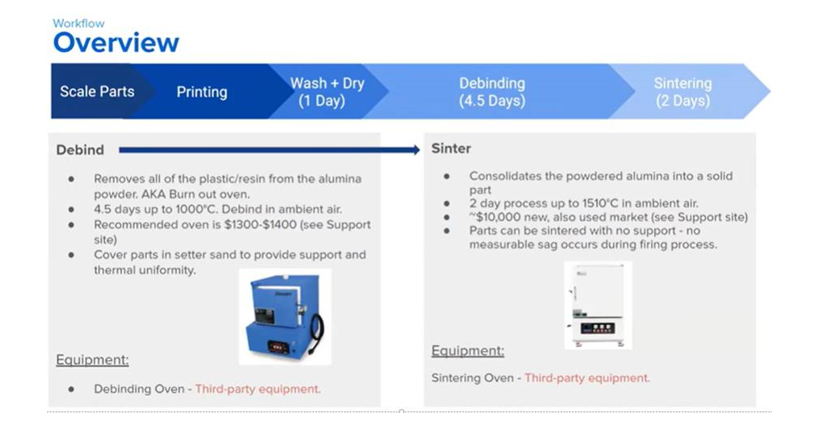

טיפולים תרמיים משלימים (שריפה)

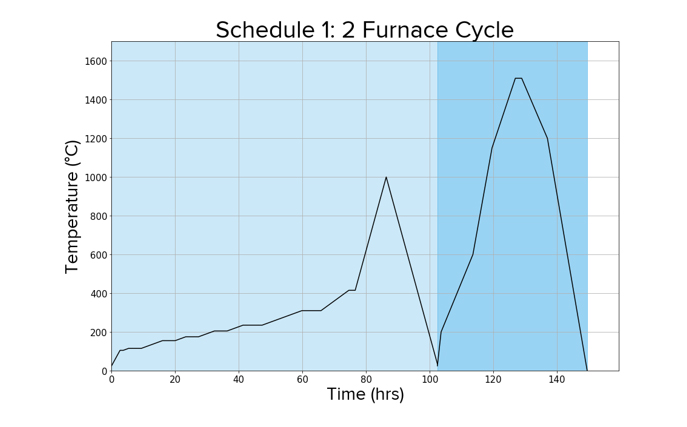

חימום דו-שלבי.

שלב ראשון – דיביינדינג – הסרה של המרכיב הפלסטי מהאלומינה.

מתבצע בתנור בטמפ' 1000°C למשך 4.5 ימים בקירוב.

שלב שני – סינטור – ציפוף חלקיקי האלומינה לחלק מוצק.

מתבצע בתנור בטמפ' 1510°C למשך 2 ימים בקירוב.

חלופה 1 – חימום ארוך

שימוש ב 2 תנורים שונים.

שלב ראשון 100 שעות

שלב שני 50 שעות

סה"כ: 150 שעות

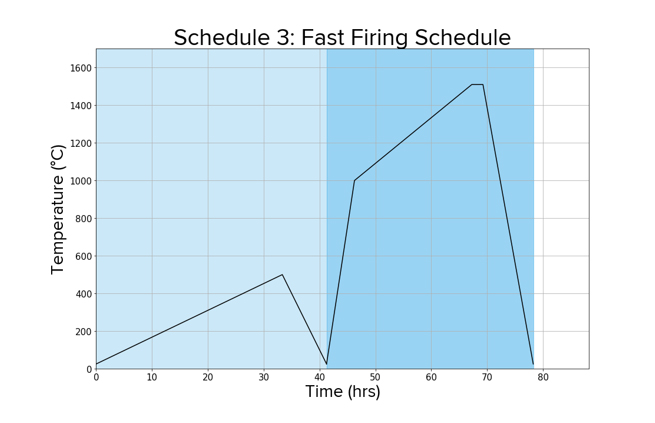

חלופה 2 – חימום קצר

מתאים רק עבור חלקים מאוד דקי דופן

שלב ראשון 40 שעות

שלב שני 40 שעות

סה"כ: 80 שעות

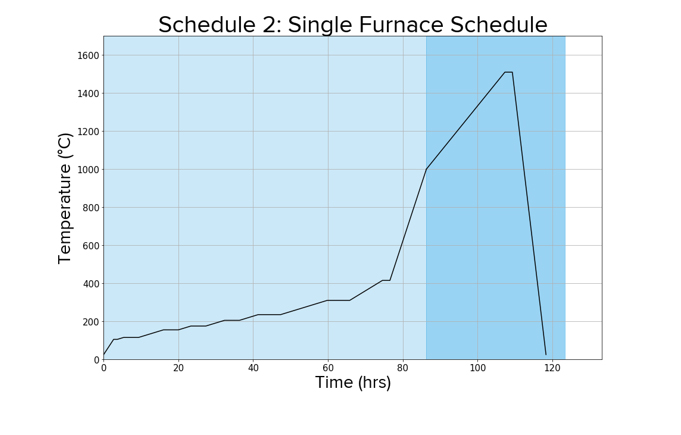

חלופה 3 – חימום בתנור בודד

שימוש בתנור בודד

שלב ראשון 90 שעות

שלב שני 30 שעות

סה"כ: 120 שעות

יתרונות:

אין סכנה לשבירת החלקים במעבר בין התנורים.

חסרונות:

בלאי גבוה יותר של התנור.

דיוק נמוך יותר בבקרת הטמפרטורה בתהליך.

הטמפרטורות המוצעות הם קווי מנחה ואינם מחייבות.

לאחר תהליך השריפה

מומלץ לבדוק את החלקים להימצאות סדקים.

אפשר להיעזר בפנס ולהאיר את החלקים.

סיכום

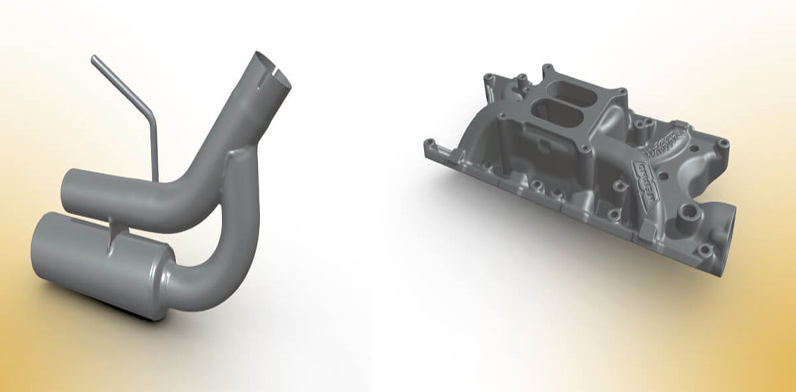

החומר Alumina 4N של פורמלאבס מאפשר הדפסה של חלקים קרמיים טכניים, ומהווה חלופה זולה ומהירה יותר לייצור חלקים בודדים, בהשוואה לתהליכים קונבנציונאליים. בנוסף מאפשר ייצור חלקים בעלי מורכבות גיאומטרית גבוהה כגון מבנה סריגי, וחללים פנימיים.

העבודה עם החומר איננה סטנדרטית ודורשת שימוש באמצעים ייעודיים כגון חומר שטיפה מתאים, תנורים לטמפ' גבוהות, ותהליך שיכול להימשך יותר משבוע (הדפסה+דיבינדיינג+סינטור).

החלקים המתקבלים בתוצר הסופי הם קרמיים לחלוטין, בעלי עמידות תרמית וכימית גבוהה מאוד, ובעלי קשיות גבוהה.

רכישה ואספקה

בגלל העלות היחסית גבוהה של החומר, ותנאי האחסון הייחודים, הרכישה היא בהזמנה מראש.

מבחינת דרישות ציוד נלווה העבודה עם החומר איננה סטנדרטית כפי שעובדים עם החומרים האחרים.

מחייב שימוש בחומר שטיפה ייעודי

Ceramic Wash solution

מיכל של 5[L]

מספיק בערך ל 30-50 ליטר של שרף.

מחייב שימוש בפלטפורמת הדפסה Build Platform V2

מקורות

https://support.formlabs.com/s/article/Printing-and-firing-Alumina-4N-Resin?language=en_US