עשרת הדיברות בהדפסת תלת ממד

טכנולוגיות ההדפסה התלת-ממדית הביאו למהפכה בעולם הפיתוח והייצור. השימוש בטכנולוגיות השונות מתעצם משנה לשנה ומביא לשינויים מהותיים בעולם.

חשוב לזכור שהדפסת תלת ממד היא תהליך מורכב ושגיאה קטנה עלולה לפגום בתהליך.

על מנת לסייע לכם להגיע לתוצאות מיטביות, ריכזנו עבורכם את עשרת הדיברות בהדפסת תלת ממד שיגבירו את סיכויי הצלחת הדפסה ויאפשרו רמת תוצרים גבוהה יותר.

1

וודאו שגיאומטריית החלק מתאימה לטכנולוגיית ההדפסה המיועדת.

מומלץ לבדוק שגודל הפיצ'ר המינימלי במודל (כגון: עובי דופן, קוטר קדח) מתאים ליכולות הביצוע של הטכנולוגיה.

מומלץ להיעזר ב-מסמכי "מדריך למתכנן" שמפורסמים ע"י יצרן המדפסת, בכדי ללמוד לגבי מעטפת הביצועים של המדפסת הספציפית שברשותכם.

2

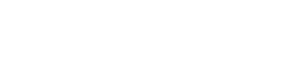

בדקו בשלב שמירת הקובץ התלת-ממדי לפורמט STL, שרזולוציית השמירה היא אופטימלית מבחינת המודל. ההגדרות לשמירת קובץ STL משפיעות משמעותית על גיאומטריית החלק המודפס. (משתמשי Solidworks יכולים להיעזר במדריך הזה).

במידה ומשתמשים בערכי ברירת המחדל, הרזולוציה עלול להיות לא מספקת, וכתוצאה מכך משטחים צילינדרים יוצאו כפוליגונים וכך גם יודפסו. (במקום צילינדר עגול יודפס פוליגון).

3

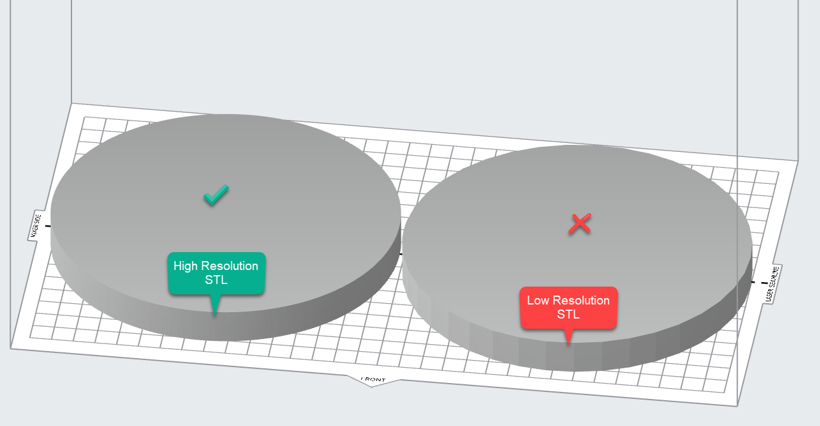

הקדישו מחשבה יתרה לגבי אופן הצבת החלק להדפסה, והציבו את החלק באוריינטציה אופטימלית בהתאם לתכונות נבחרות החשובות ביותר עבורכם בחלק.

אוריינטציית המודל בהדפסה משפיעה על התכונות המכניות של החלק, טיב פני שטח של המשטחים השונים, כמות התמיכות, זמן הדפסה, דיוק של פיצ'רים מסוימים.

תמיד נתפשר על משהו, ולכן הגדירו סדר עדיפויות וקבעו אוריינטציה בהתאם.

4

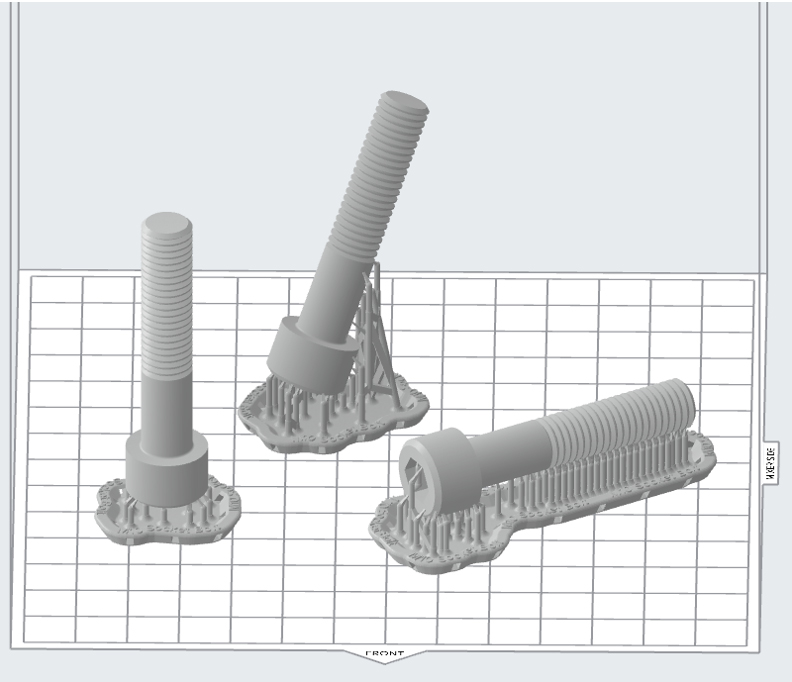

התאימו את תכנון החלק להדפסה. לדוגמא עבור פינות חדות – הוסיפו העגלות (Fillet) שיתרמו לאדהזיה טובה יותר למשטח ההדפסה, וגם למניעת אזורי ריכוז מאמצים.

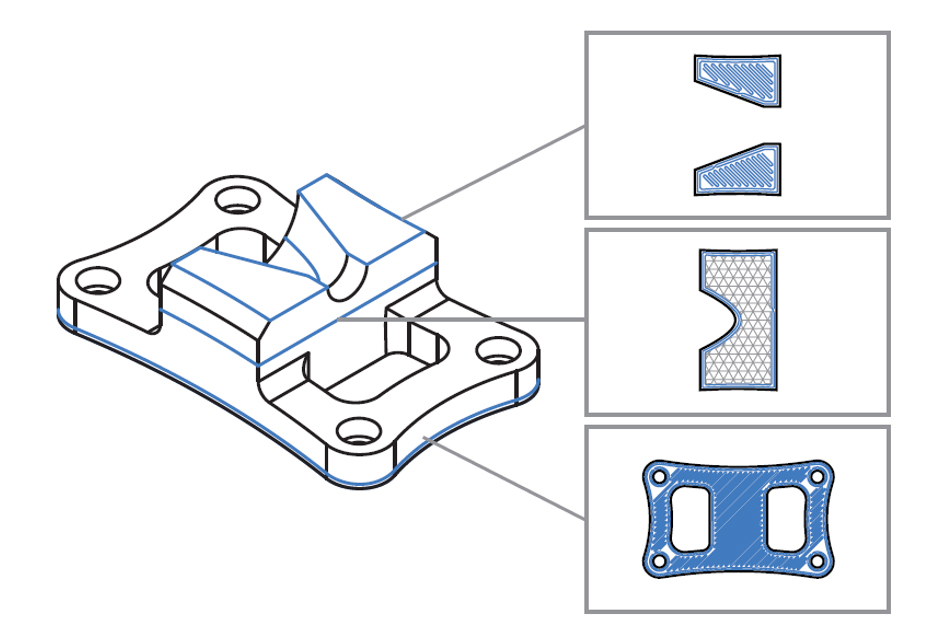

התאימו גאומטריה למניעת תמיכות ככל הניתן (זווית שלוחה (Overhang) קטנה מ 400, תעלות/קדחים בצורת מעוין או דמעה (Tear Drop) במקום צילינדר עגול. תכננו טולרנסים (סבולת ואפיצויות) מתאימים עבור החלקים המתממשקים יחדיו, בהתאם לטכנולוגיית ההדפסה.

5

בחרו חומר הדפסה מתאים לאפליקציה מבחינת הדרישות. בצעו בחירה מושכלת תוך כדי התחשבות בדרישות מכניות (חוזק, קשיחות, חסינות לשבר) ודרישות סביבתיות (טמפרטורה, חשיפה לכימיקלים). ניתן להיעזר ב-מצגת מגוון חומרי הדפסה למציאת החומר המתאים ביותר.

6

שריינו וחזקו חלקים באמצעות סיב רציף (טכנולוגיית CFR) ליצירת חלקים במבנה מרוכב.

בחרו אסטרטגית אילו שכבות יהיה נכון להטמיע סיב רציף על מנת לקבל את רמת הקשיחות והחוזק הנדרשת. ברוב המקרים, אין צורך להטמיע סיב במלוא שכבות החלק. בחרו בסיב היקפי (Concentric) עבור שכבות שחווים מאמצי מתיחה, וסיב רב-כיווני מלא (Isotropic) עבור שכבות שבהם ישנם שילוב של מאמצי מתיחה וגזירה. במידה והחלטתם להשתמש בסיב איזוטרופי, רצוי להגדיר 2 טבעות היקפיות (קונצנטריות) בלבד.

7

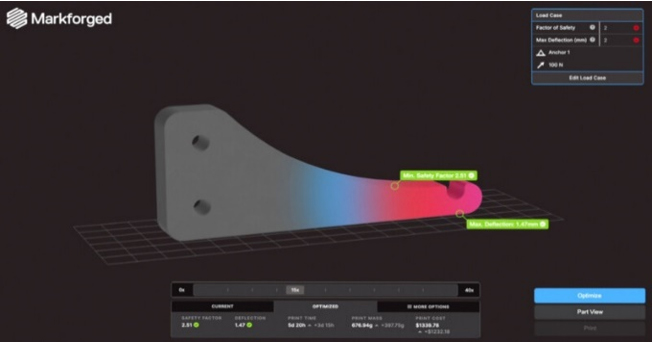

סמלצו לפני הדפסה את התנהגות החלק תחת עומס, על ידי שימוש בכלי סימולציה דוגמת Markforged Simulation ובדקו שאופן התכנון וההדפסה נותן מענה לעומס הצפוי. דבר שיאפשר לקבל החלטה מושכלת ומבוססת, ובנוסף מאפשר ביצוע אופטימיזציה לקבלת החלק הדרוש במינימום זמן ועלות.

8

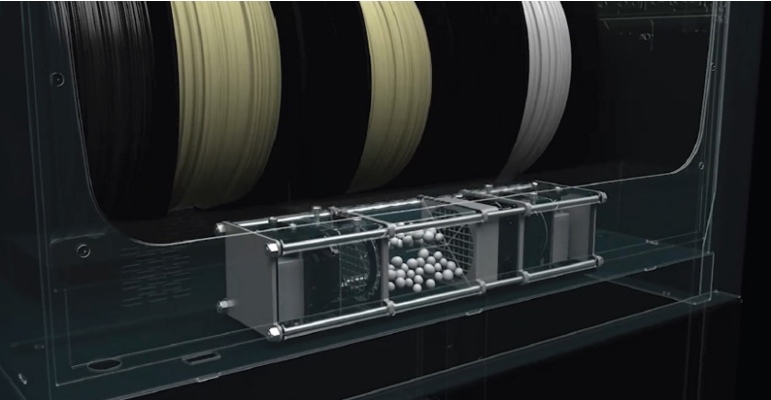

אחסנו את חומרי ההדפסה בתא מבוקר מבחינת לחות.

חומר גלם שחשוף לאוויר הפתוח – סופח לחות וביצועי ההדפסה שלו נפגמים.

יש לאחסן חומרי גלם בשקיות אטומות או במיכל סגור המכילים סופחי לחות (דיסקנטים).

בפתרונות המקצועיים יותר יש לאחסן את החומרים גם בזמן ההדפסה במגירת חומרים המבוקרת לחות באופן אקטיבי.

לא מומלץ להדפיס עם חומר גלם שספח לחות מכיוון שזה עלול לגרום לבעיות בהדפסה, לחלקים באיכות ירודה מבחינה מכנית וקוסמטית, ובמקרה הפחות טוב לסתימה בראש ההדפסה (תקלה יקרה יותר לתיקון בהשוואה לעלות חומר).

9

כיילו היטב את המדפסת (FDM) על מנת לאפשר לשכבה הראשונה להיקשר היטב למשטח ההדפסה. ובנוסף השתמשו בסוג הדבק המתאים כשכבה מקשרת, בכדי לאפשר אדהזיה חזקה בהדפסה וניתוק קל של החלק בסיום ההדפסה.

10

פיקחו על פעולת המדפסת בשלב ההתחלתי של ההדפסה, לדוגמא עד השלמת שכבת ההדפסה הראשונה, וזאת מכיוון שהרבה מהבעיות מתרחשות דווקא בשלב הראשוני של תהליך ההדפסה. גילוי מקדים של הבעיה מאפשר טיפול מהיר בבעיה, מונע נזק למדפסת, ומפחית עיכובים גדולים בקבלת התוצרים המודפסים.

כמו בכל תהליך ייצור, נדרשים ידע וניסיון כדי להגיע לרמת ביצוע גבוהה. אנו ממליצים לכם להיעזר בהמלצות המפורטות במאמר זה על מנת למקסם את עבודת מדפסות תלת הממד שברשותכם בכדי לייצר חלקים באיכות גבוהה וביעילות.

המאמר נכתב על ידי גיא ירוס בשיתוף ניר גלזר.