בחינת סבירות לכשל בהתעייפות בעזרת Fatigue Analysis

בפוסט זה נדבר על התעייפות החומר-Fatigue. על ההשלכות, היכן ניתן למצוא את זה כיצד למנוע את הכשל הזה, אשר כל כך נפוץ, אבל קשה לחיזוי.

מדוע חברות משקיעות מאמצים בביצוע בדיקות התעייפות על ידי ניסויים או אנליזות?

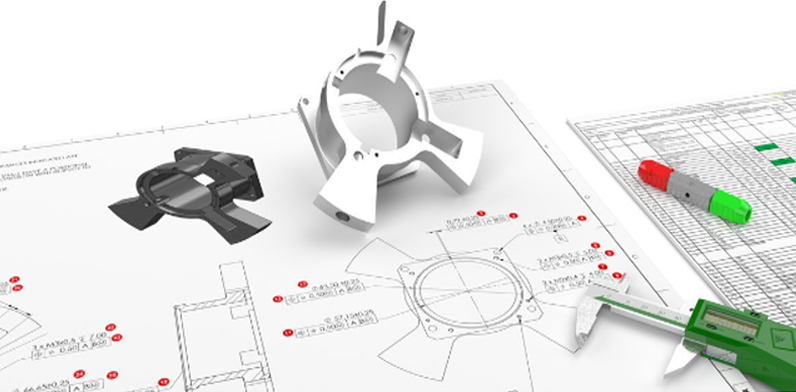

כאשר מנסים למנוע כשלים במוצר הדבר הראשון שבודקים היא בדיקת העמסה סטטית או אם אנחנו מדברים על סימולציה אז על ביצוע linear-static analysis , אבל לצערנו רבים עוצרים את הבדיקות שם, בתקווה שזה יספק.

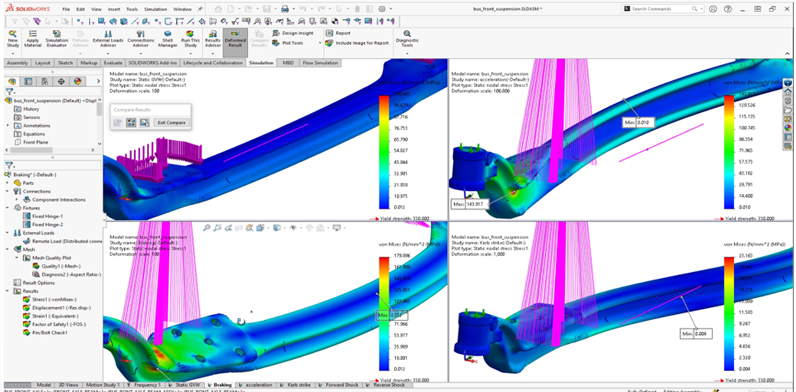

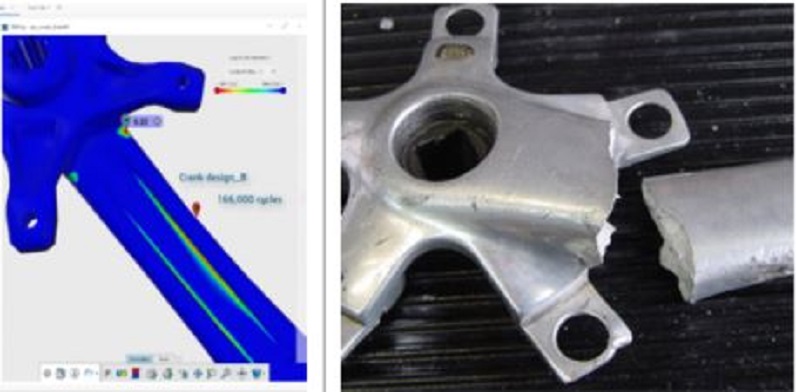

אבל איך שרואים מסטטיסטיקות, המציאות היא אחרת. עד ל 90% מהכשלים המכנים שמדווחים הם תוצאה ישירה של התעייפות-Fatigue כאשר תהליך של העמסה מחזורית מחליש את החומר לאורך זמן ע"י התפתחות של מיקרו סדקים. כל זה קורה במאמצים מתחת למאמץ הכניעה של החומר. משמע שלמרות שהמודל עבר את מבחן ההעמסה הסטטית, הוא עדיין נכשל.

אורך החיים של חלק נקבע ע"י פרמטרים שונים כמו: סוג החומר, הגאומטריה, צורת ההעמסה, תדירות ההעמסה, תהליך הייצור, טיב פני השטח ואפילו תנאים אטמוספריים.

כל זה הופך את תהליך חיזוי הכשל בהתעייפות ללא פשוט בכלל וגורם למהנדסים לפעמים לוותר על השלב הקריטי הזה. זה הופך את הבעיה למשהו אידיאלי לתוכנות אנליזה אשר יכולות לעזור מאוד בחישובים המורכבים ולהפוך את הבעיה הזאת למשמעותית פשוטה יותר.

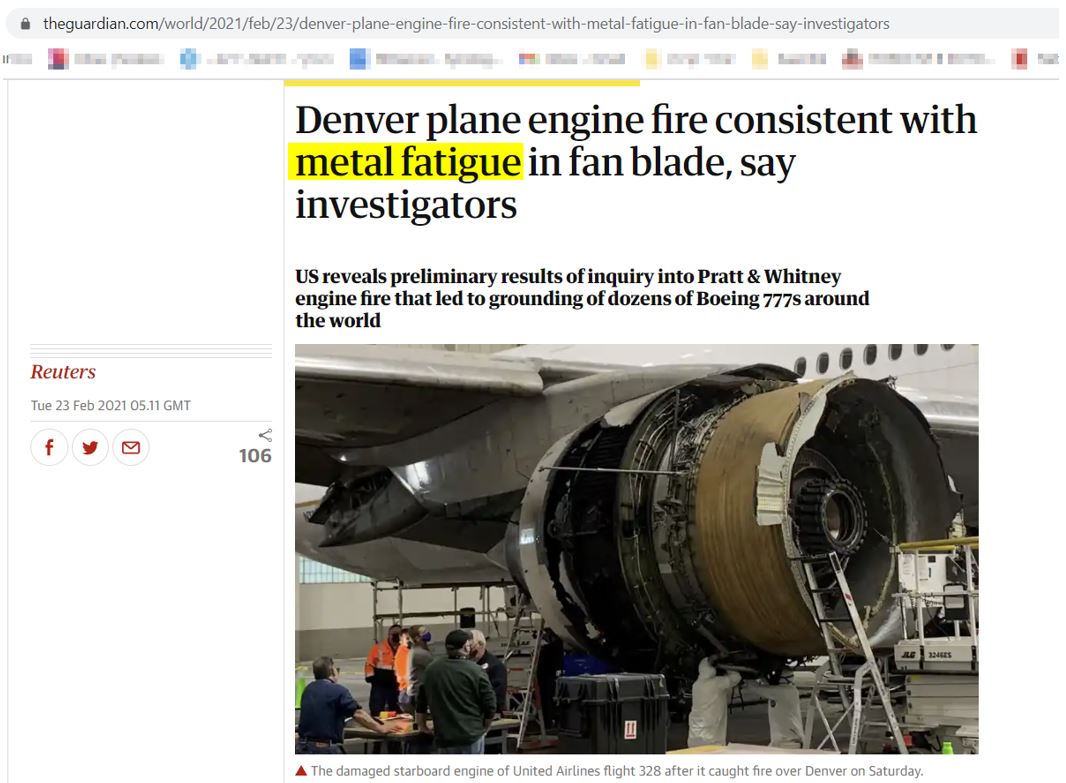

ניתן לראות את הנזק שנגרם כתוצאה מהתעייפות ביום-יום. רק לפני כחודשיים פורסם שמנוע של מטוס Boeing 777 שהיה בדרכו מדנוור עלה באש. מבדיקות שנעשו עלה שהסיבה לכך הייתה התעייפות- Fatigue באחת להבי המנוע. למחרת עשרות מטוסים קורקעו, מבדיקות תעופה שנעשו עלה שאסור להשתמש יותר במנועי ה Pratt & Whitney .

המטוס הצליח לנחות בשלום, למזלם של 231 הנוסעים והצוות שהיו על הטיסה.

ניתן להיפגש עם בעיות התעייפות לא רק בתחום התעופה. הנה כמה דוגמאות:

♦ Industrial equipment:Rotating machinery, bolts, gears, belts, valves, seals, pipes, and tubes.

♦ Life sciences:Stents, prosthetics, dental, hip and knee implants.

♦ Energy and materials:Pipes, pressure vessel, drilling equipment, control and safety valves, welds, fans, turbines, wind turbines, offshore platforms, and gears.

♦ Electronics:Solder, lead wires, PCB, actuators, electronic racks, and housing assemblies.

♦ Consumer Products:Seals, fans, connectors, wires, valves, bicycle pedals, and exercise equipment.

♦ Home and lifestyle:Doors & windows.

בהרבה מקרים, כשל בהתעייפות לא יביא למצב מסכן חיים, אבל הכשל הזה בסופו של דבר יקבע מה יהיה אורך החיים של המוצר שלכם. וזה בתורו יקבע את איכות המוצר והמקום שלו ליד מוצרים דומים.

בשביל להתמודד עם זה יש שתי אפשרויות:

♦ הראשונה ביצוע ניסויים פיסיקליים. תהליך שהרבה פעמים יקר וגוזל זמן רב. בחלק מהמקרים נדרשת גם עמידה בתקנים ובדיקות מסוג זה יכולות לעקב משמעותית את תהליך הפיתוח.

♦ האפשרות השנייה – סימולציה. כמו במקרים האחרים סימולציה יכולה לאפשר ביצוע בדיקות מהר יותר וזול יותר מניסויים פיסיקליים. וכך בעצם לחסוך זמן וכסף בתהליך הפיתוח.

למי שהנושא הזה מעניין אותו, מזמין אותכם שבוע הבא, ב 25.5.להצטרף לוובינר שבו נדגים כלי סימולציה חדש לביצוע בדיקות התעייפות ה- Durability Mechanics Engineer על פלטפורמת 3DEXPERIENCE. זהו כלי חזק מאוד שעומד בכל התקנים של התעשיה, אם זאת פשוט לשימוש.

כמה תכונות שמאפיינות אותו הוא:

- טכנולוגיית ה SIMULIA Abaqus & fe-safe המאפשרת חישוב משולב High cycle & Low cycle fatigue

- אנליזות בשיטת Multi-Step המאפשרת הגדרה נוחה ואינטואיטיבית של האנליזה

- אנליזת התעייפות עם מספר העמסות שונות בכמה כיוונים שונים

- מחובר ל SOLIDWORKS

להרשמה לוובינר לחצו כאן. נשמח לראותכם.