רישות ב-SOLIDWORKS SIMULATION, טיפים לעבודה נכונה ושיפור ביצועים

בסדרה בת שני מאמרים בנושא Assembly Meshing – יצירת Mesh ("רישות") להרכבות ב-SOLIDWORKS SIMULATION, נסקור טיפים וכלים חיוניים לקבלת רישות מוצלח מכמה היבטים חשובים.

במאמר הראשון אשר לפניכם נסקור טיפים וכלים חיוניים לרישות מוצלח, ונתמקד בשיטות נפוצות לשיפור ביצועים באנליזה הנוגעים לשלב הרישות.

כידוע, יצירת Mesh תקין היא שלב מקדים והכרחי לביצוע אנליזה בשיטת FEA. במקרים של הרכבות אנו נתקלים בשני אתגרים עיקריים בשלב יצירת ה Mesh:

- Mesh creation failed – לעיתים פעולת הרישות נכשלת בחלק (או בכמה).

במקרים כאלו נרצה לדעת כיצד לזהות את החלק הבעייתי על מנת שנוכל לטפל בו (ראו חלק א' – פתרון בעיות רישות מורכבות בחלקים). - יחד עם הרצון לפתרון איכותי, לרוב אנו שואפים גם לחסוך במשאב הכי יקר שלנו – זמן עבודה.

שימוש נכון בכלים שמציע SOLIDWORKS Simulations להגדרת ה Mesh יאפשר לנו למקד את ההשקעה החישובית באזורים הקריטיים.

חשוב להדגיש שמבחינת כלי הסימולציות אין הבדל בין הרכבה (Assembly) לבין חלק מרובה גופים (Multibody Part), אך לשם הנוחות נשתמש במונחים המוכרים – הרכבות וחלקים.

בחלק הזה נתמקד בשיטות נפוצות לשיפור ביצועים באנליזה הנוגעים לשלב הרישות.

- פישוט מודל האנליזה – השמטת רכיבים או ייצוג חלופי.

בשלב הראשון נדרש להחליט אילו חלקים מתוך כלל המודל אנו מעוניינים לכלול באנליזה ולאיזה צורך, לפי העקרונות הבאים:

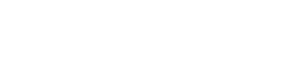

- כאשר מדובר בהרכבה גדולה, לרוב נוכל לבודד מתוכה תת הרכבה שאנו מעוניינים לבחון את העמידה שלה בעומס, מתוך שאר ההרכבה שבה אין לנו עניין באנליזה כלל.

האפשרויות העומדות לרשותנו ע"מ ליצור כזה בידוד הן:

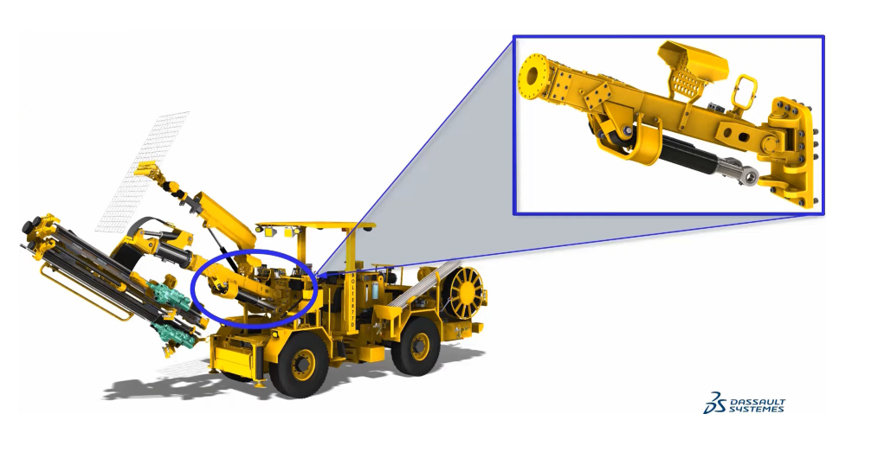

- יצירת קונפיגורציה ייעודית שבה כל המודלים שאינם רלוונטיים לאנליזה נמצאים במצב Supress.

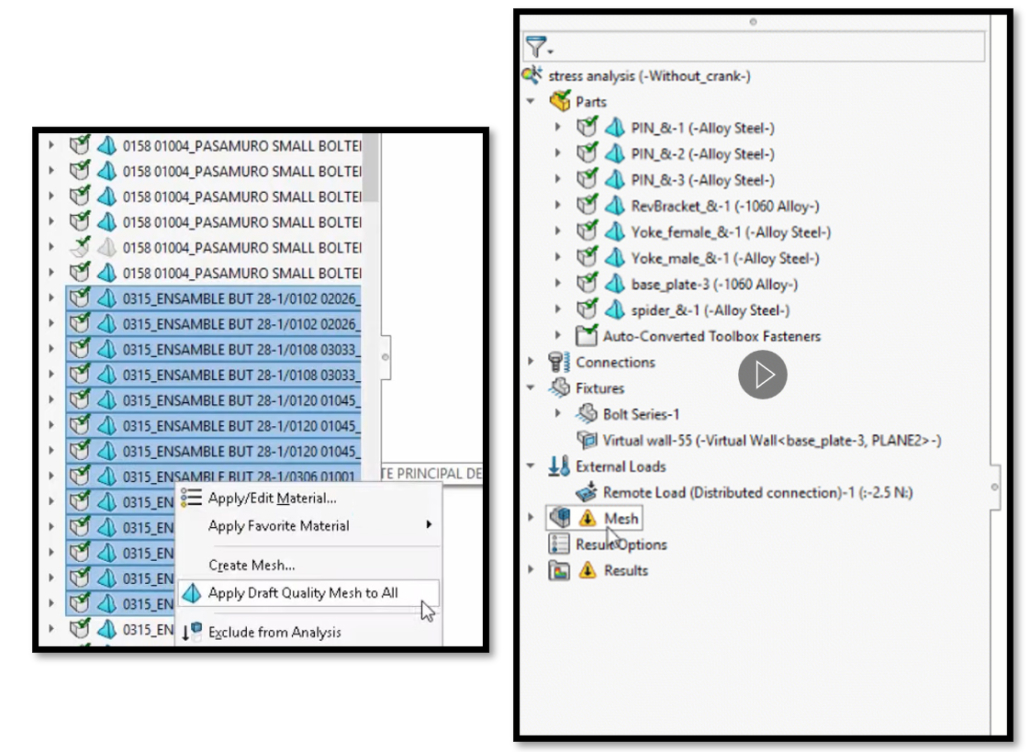

- באופן דומה, ניתן לסמן את אותם החלקים בעץ של ה study ולבחור באפשרות Exclude from Analysis (ראו בתמונה).

- הגדרת וביצוע האנליזה בסביבת המודל של תת-ההרכבה הנבחרת.

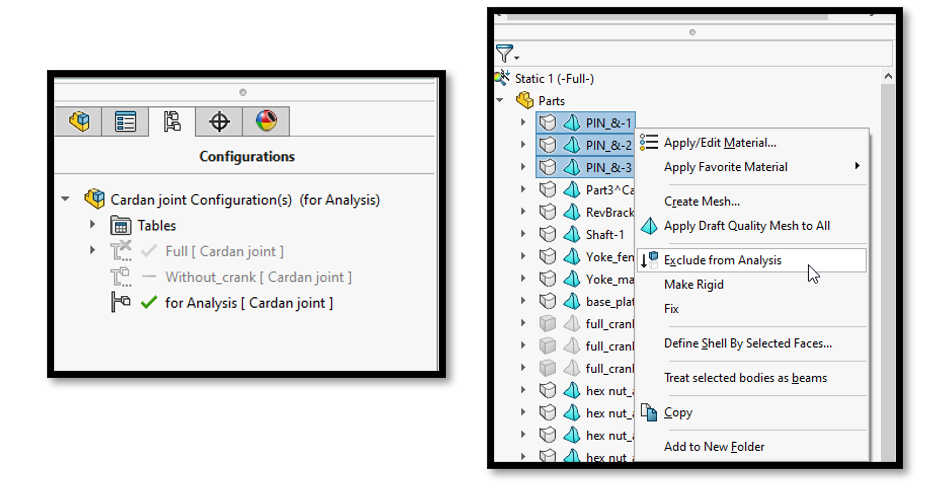

- יש מקרים בהם נהיה מעוניינים בתכונות מסה ואינרציה בלבד של אחד מהרכיבים.

למשל באנליזה של מתקן הרמה לרוב אין לנו צורך במודל ממשי של העומס.

במצבים כאלו נוכל לייצג את הרכיב באנליזה בעזרת האפשרות Remote Mass.

כפי שמודגם בתמונות, נוכל להחליף רכיב שכבר מופיע במודל בעזרת פקודה Treat as Remote Mass או להגדיר ידנית במידה ולא הכנסנו את המודל של הרכיב.

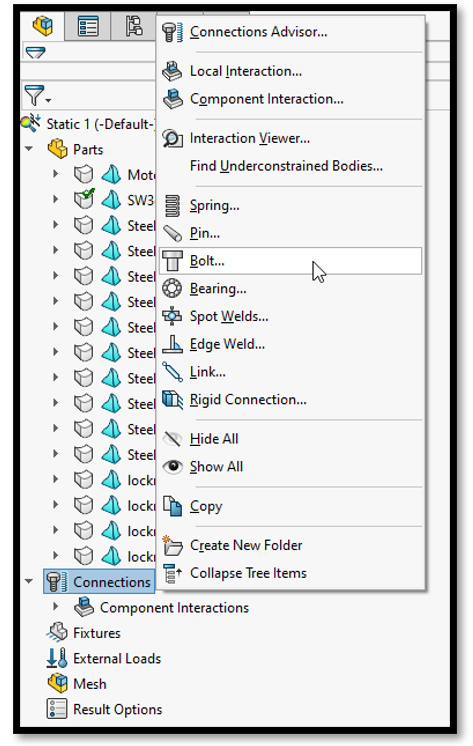

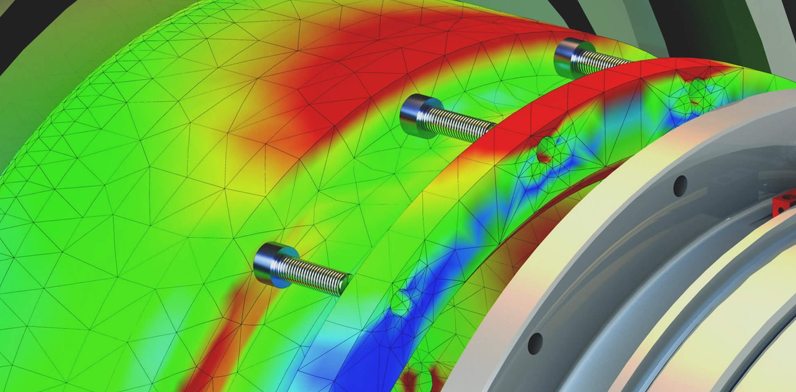

- סוג נוסף של גופים שניתן לחסוך הוא קשיחים (פינים, ברגים, קפיצים וכו'), וזאת למרות שאנו זקוקים לתכונות החוזק שלהם!

ב Solidworks Simulation רצוי מאוד לייצג רכיבים כאלו בעזרת Connectors מהסוג המתאים.

במקרים של שימוש בברגים מספריית Toolbox, משתמשים עם רישיון Simulation Pro ומעלה יוכלו להחליף אותם ב Bolt Connectors בעזרת ממשק מהיר וקל.

יש לציין שבסוגים מסויימים של studies לא כל סוגי ה-Connectors וה-Contacts ניתנים לשימוש.

סיכום ביניים:

הפחתת כמות הגופים המעורבים תחסוך מהזמן שידרש לפתור את האנליזה ואולי גם תפטור מאיתנו התעסקות בגופים בעייתיים.

- שימוש ב Mixed Quality Mesh.

בסעיף הקודם דיברנו על חלקים שניתן להזניח לחלוטין באנליזה או שניתן להחליף אותם בייצוג מפושט אך מספק.

ישנם מצבים בהם אנו נאלצים להשאיר במודל חלקים מסויימים על מנת שיעבירו את העומסים לחלקים הקריטיים באופן שתואם את המציאות, אך הם עצמם לא מוקד העניין באנליזה.

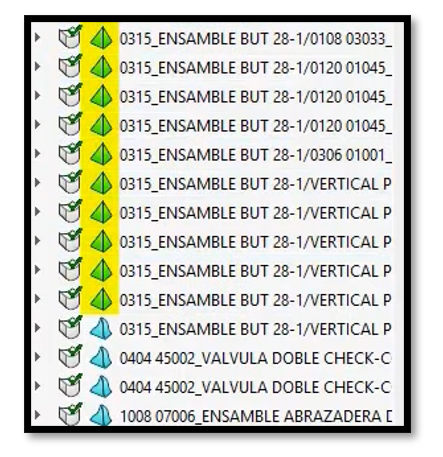

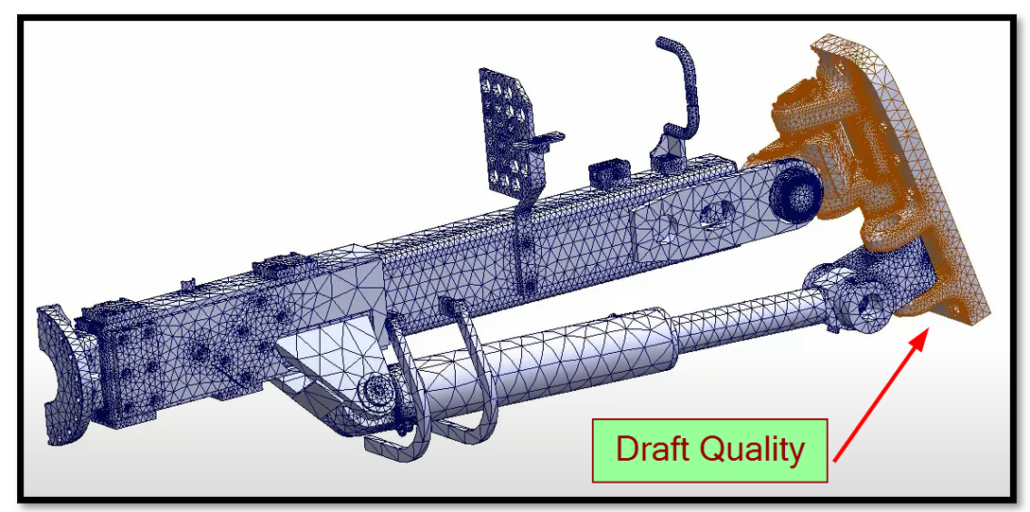

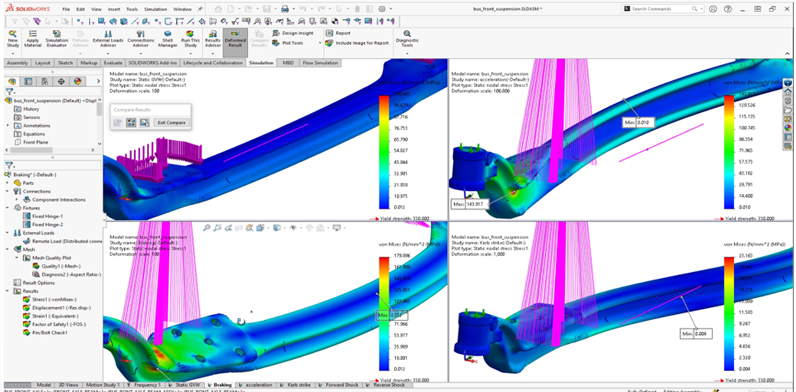

החל מגרסת 2020 עומדת לרשותנו אפשרות לרשת חלק מהגופים ב Draft Quality ואחרים ב High Quality (ראו בתמונות) באותו ה Study, ובכך להפנות את עיקר העומס החישובי רק עבור הרכיבים הקריטיים.

כאינדיקציה, רישות ב Draft Quality יופיע בצבע כתום, וחלקים המרושתים ב Draft Quality יסומנו בעץ עם פירמידה בעלת צלעות ישרות.

מקובל להשתמש ברישות של כל המודל ב Draft Quality Mesh לבדיקה ראשונית של הגדרות סימולציה, כאשר רוצים לבחון במהירות אם הפתרון המתקבל תואם את ההנחות שלנו.

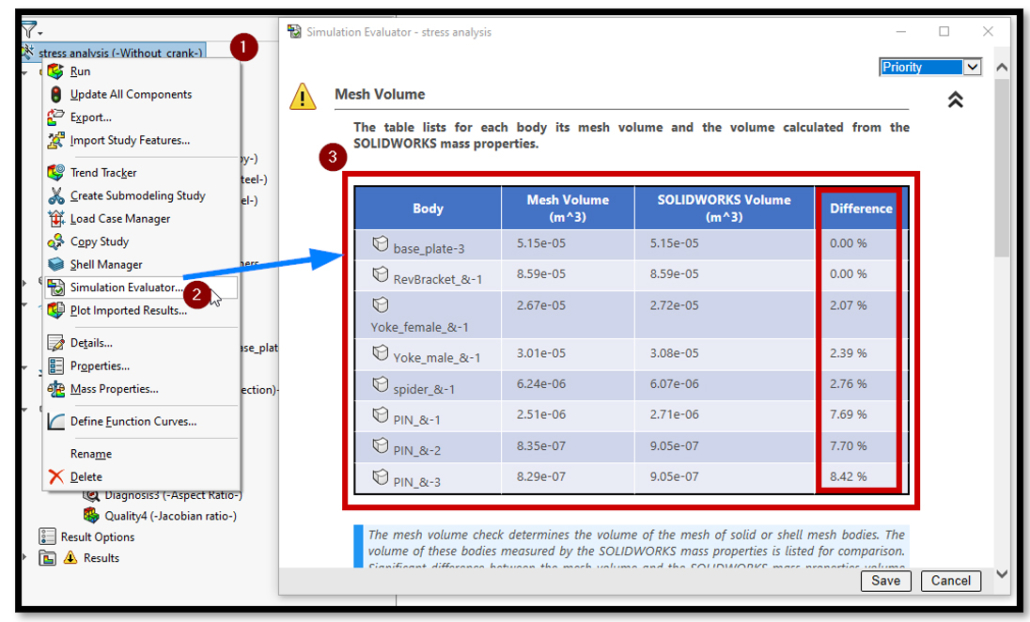

בהתאם, אם רוצים לקבל מדד לאיכות הרישות שהתקבל בשימוש ב Draft Quality Mesh, ניתן להשתמש ב Simulation Evaluator.

שם ניתן לראות השוואה בין נפחים של הגופים לבין הנפח שתפס הרישות שלהם. בתמונה ניתן לראות שבדיקה של הגופים היחידים שהוגדרו ב High Quality Mesh נותנת הפרש אפסי.

לסיכום, SOLIDWORKS Simulation מאפשר לא רק בידוד חלקים הרלוונטיים לסימולציה בצורה נוחה, אלא גם מציע ייצוג רכיבים באופן שהולם את צורך הופעתם בסימולציה.